파지 안정성을 강화한 과수 수확용 로봇 그리퍼의 설계 개선

© Korea Robotics Society. All rights reserved.

Abstract

In robotic harvesting, a gripper to manipulate the fruits needs to be attached to the robot system. We proposed a flexible robot gripper that can actively respond to the shape of an object such as fruits in the previous work. However, we found that there is a possibility of not being reliably gripped when the object slides during contact with a finger. In this paper, the improved gripper design is proposed to fundamentally solve the problems of the previous gripper. The position of the finger and the maximum closed position are changed, and the design improvement is performed to increase the grip stability by changing the installation angle of the link portion of the finger. Based on the improved design, a modified gripper is fabricated by 3-D printing, and then gripping experiments are performed on spherical object and fruit model object. It is shown that the gripper can stably grip the objects without excessive bending of the finger link of the gripper. The contact pressure between the finger and the surface of the object is measured, and it is verified that it is a sufficiently small pressure that does not cause damage to the fruit. Therefore, the proposed gripper is expected to be successfully applied in harvesting.

Keywords:

Agricultural Robot, Robotic Gripper, Harvesting, Mechanical Design, CAE1. 서 론

스마트 팜(Smart Farm) 및 정밀 농업(Precision Agriculture) 과 같은 농업 현장의 기술 변화가 진행되면서 로봇을 농업 현 장에 적용하기 위한 다양한 노력[1,2]이 계속되고 있다. 그 중 많 은 노동력이 필요한 과채류 수확 작업을 자동화할 수 있는 수 확용 로봇[3,4]에 대한 연구가 다수 진행되고 있다. 수확용 로봇 의 경우 기존에는 일본[5]과 유럽[6]을 중심으로 활발한 연구가 진행되었으며, 최근에는 미국의 SRI (Stanford Research Institute) 에서 스핀 오프(spin-off)한 어번던트 로보틱스(abundant robotics)[7] 사가 사과 수확을 위한 로봇 시스템을 선보일 정도로 전 세계 적으로 관심이 높은 분야이다.

수확용 로봇 분야를 자세히 살펴보면 영상처리나 센서 인 식을 기반으로 한 과수 상태 및 위치 판별에 대한 기술이 필요 하고, 실제 수확을 위한 시스템인 로봇 매니퓰레이터와 대상 작물 파지를 위한 그리퍼(Gripper)에 대한 연구가 필요하다. 어번던트 로보틱스의 사과 수확 로봇 시스템의 경우 그리퍼를 사용하지 않고 진공 흡착 방식으로 사과를 수집하는 방법을 사용하나, 강성이 크지 않은 과수의 특징과 불규칙한 형상의 특징을 고려하여 대부분의 시스템은 그리퍼를 채용하고 있다.

로봇 그리퍼는 전통적으로 산업용 로봇의 말단부에 부착되 어 제조 현장에서의 다양한 부품을 파지하는 과정에 사용되었 다. 인간형 로봇의 활발한 연구와 더불어 일상생활에서의 로 봇 조작 및 파지에 대한 요구가 증가되면서 핸드 타입[8]의 그 리퍼 연구가 진행되고 있고, 이를 특수 작업에 응용하기 위한 설계[9] 및 제어[10] 관련 연구들이 지속적으로 진행 중이다.

농업 분야로 한정 지어보면 주로 특정 작물을 대상으로 하 여 특화된 그리퍼를 설계하고 제작하는 것이 주된 연구 방향 이었다[11-13]. 본 연구팀은 과수 대상물의 형상이나 모양에 능 동적으로 대응할 수 있는 유연한 로봇 그리퍼[14]를 제안하였 다. 핀레이(Fin Ray) 구조를 채용하여 유연 소재의 손가락을 제작하고 핀레이 구조의 링크 개수와 두께에 대한 설계를 진 행하여 파지 가능성을 확인하였다. 하지만, 지속적인 테스트 과정에서 일부 대상체 파지 시 손가락과 접촉하는 과정에서 대상체가 미끄러지면서 안정적인 파지가 되지 않는 경우를 확 인하였다. 이에 대한 분석 결과, 파지 과정에서 접촉이 일어나 는 순간의 손가락 형상을 보면 대상체에 가해지는 접촉력의 방향이 그리퍼 내부 방향이 아닌 반대 방향임을 알 수 있었다. 따라서, 충분한 마찰력이 있는 경우 파지가 이루어지지만 마 찰력이 부족한 경우 안정적인 파지가 어려울 수 있게 된다.

이를 자세히 분석하여 보면, [Fig. 1]과 같이 기존 그리퍼에서 의 손가락 기준 위치는 내측과 중심축이 평행한 최대 닫힘 상태 로 설계되었다. 따라서 대상체의 파지를 위해서는 손가락을 최 대로 벌린 상태에서 대상체에 접근한 후, 손가락을 닫는 순서로 구동되어야 한다. 이때, 대상체와 손가락의 첫 접촉 시 내측부 가 대상체에 가하는 수직 항력은 대상체를 그리퍼의 외부로 밀 어내는 방향의 합력을 발생시킨다. 이는 대상체가 지지되어 있지 않거나, 접촉면의 마찰력이 부족한 경우에 안정적인 파 지를 어렵게 하는 원인이 된다. 이러한 현상을 근본적으로 개 선하려면, 손가락의 내측부가 수평축보다 더욱 닫힌 상태 (θ≥180°)에서 첫 접촉이 발생해야 한다. 이를 위해서는 손 가락의 위치반경(r)이 더욱 증가되어야 하고, 기존의 최대 닫 힘 위치 이상으로 손가락이 닫힐 수 있도록 설계되어야 한다.

본 논문에서는 이러한 기존 그리퍼의 문제점을 근본적으로 해결하기 위한 개선된 그리퍼 설계를 제안하고 이를 실험적으 로 검증하고자 한다. 2장에서는 개선된 그리퍼 설계 과정과 CAE 해석 평가 과정을 기술한다. 3장에서는 설계된 그리퍼를 실제 제작하여 다양한 상황에서의 실험 및 검증 결과를 보이 고, 마지막으로 4장에서는 본 논문의 결론과 향후 계획에 대해 서 언급한다.

2. 그리퍼 설계 개선 및 평가

2.1 그리퍼 설계

본 연구에서는 파지 안정성을 강화하기 위한 그리퍼의 설 계 개선을 수행하였다. 이때, 파지 안정성은 대상체와 손가락 사이의 마찰력을 배제한 상태에서 [Fig. 1]의 손가락이 물체에 가하는 수평 및 수직 방향 파지력(Fx, Fy)으로 평가하였다. 수 평 방향 파지력(Fx)은 과수를 따내는 당김힘(pulling force)에 해당되고, 수직 방향 파지력(Fy)은 과수 표면의 접촉력에 해당 한다. 과수의 안정적인 수확을 위해서는 과수에 손상을 주지 않 는 한도 이내의 접촉력과 과수를 따낼 수 있는 충분한 당김힘이 발생해야 한다. 또한, 그리퍼가 대상체를 파지하는 전 과정 동 안 대상체를 밀어내는 방향의 힘이 발생하지 않아야 한다.

이를 위하여 [Fig. 2]와 같이 손가락의 위치(r)와 최대닫힘 위치(xc)를 변경하는 손가락 위치 설계와, 안정적인 파지력을 발생시킬 수 있도록 링크부 설치각(ϕ1, ϕ2, ϕ3)을 변경하는 링 크부 형상 설계를 수행하였다.

개선된 그리퍼의 성능은 CAE 해석을 통하여 평가하였다. 해석은 상용 소프트웨어인 ANSYS Mechanical을 이용하여 수 행하였고, 해석 효율 향상을 위하여 해석영역은 1/3 대칭 영역 으로 제한하여 1개의 손가락만을 보 요소(beam element)로 모 델링하였다. 손가락 소재인 실리콘 고무의 기계적 물성은 탄 성계수 100 MPa, 포아성비 0.47으로 적용하였다.

2.2 손가락 위치 개선

손가락 위치에 따른 파지 안정성을 평가하기 위하여 손가 락 위치(r)가 각각 20 mm, 33 mm, 40 mm인 경우에 대한 해석 을 수행하였다. 이때 20 mm는 기존 그리퍼의 설계 수치이며, 33 mm는 지름 65 mm의 대상체를 손가락을 벌리지 않고 잡을 수 있는 최소 위치이다. 손가락의 형상은 기존 설계안과 동일 하게 외측부 및 내측부 두께를 각각 4 mm와 3 mm, 링크부 두 께 및 개수를 3 mm와 3개로 고정하였다.

해석은 구동부가 x = -10 mm의 위치까지 전진하여 손가 락을 살짝 연 상태로 대상체에 접근한 후, 반대 방향으로 x = 40mm까지 후진하여 손가락을 닫는 과정으로 수행하였 고, 이때 구동부 위치에 따른 파지력을 계산하였다.

[Fig. 3]에서는 각 경우에서의 최초 접촉 시, 최대 수평 파지 력 발생 시, 과도 닫힘 시(x =40mm)의 손가락 형상 및 최대 조합응력을 나타내었고, [Fig. 4]에서는 각 경우의 구동부 위치 (x) 따른 수평방향 파지력(Fx)과 수직방향 파지력(Fy)을 그래 프로 나타내었다. r=20mm의 경우 x = -5.2mm일 때 첫 접촉이 발생하였고, 이때 음(−)의 수평방향 파지력이 발생하였 다. 구동부가 계속 후퇴함에 따라 수평방향 파지력은 점차 증가 하여 x = 4.6mm에서 양(+)의 값으로 전환되고 계속 증가하여 x = 14.9mm에서 최댓값 16.3N의 크기를 나타내었다. 최대 값 지점을 지나 구동부가 계속 후퇴하면 수평방향 파지력은 점 차 감소하다가 x = 26.9mm부터 다시 음의 값으로 전환된다. r=33mm및 r=40mm의 경우에는 각각 x = 0.8mm, 7.3mm의 위치에서 첫 접촉이 발생하며, 이때 수평방향 파지 력은 양의 값을 나타내었다. 이후 구동부의 후퇴에 따라 Fx는 점차 증가하여 각각 x =20mm, 24.7mm의 위치에서 최대 값 12.9N, 9.3N이 나타났고, 이후에는 점차 감소하는 양상을 나타내었다. r=33mm의 경우에는 x = 32mm에서 음의 값 으로 전환되었으나, r=40mm의 경우에는 전 범위에서 양의 값을 나타내었다. 다만, Fx의 최대값과 Fy는 r이 감소할수록 크게 나타났으며 이는 손가락이 물체에 더욱 밀착되어 더 큰 접촉력을 발생시켰기 때문이다.

![[Fig. 4] [Fig. 4]](/xml/26083/JKROS-15-2-107_F4.jpg)

(a) Horizontal gripping force (Fx) and (b) vertical gripping force (Fy) depending on driving position (x)

따라서, r이 작을수록 물체에 가해지는 힘의 크기는 커지 나, 접촉 초기에는 대상체를 밀어내는 단점이 있고, r이 커지 면 접촉 초기의 밀어내는 현상은 감소하나 접촉력은 감소함을 확인할 수 있다. 따라서 개선 설계안에서는 대상체를 밀어내 는 현상이 발생하지 않는 한도 내에서 가장 작은 값을 갖는 r=33mm를 최적값으로 선정하였다.

2.3 링크부 설계 개선

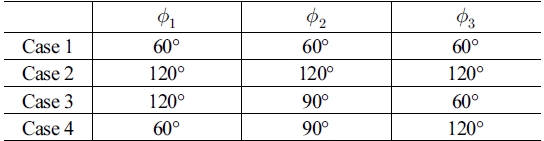

기존 그리퍼에서는 손가락의 링크부가 내측과 외측의 대칭 적 위치를 연결하는 구조 즉, [Fig. 2]의 설치각도 ϕ1, ϕ2, ϕ3가 모 두 직각이 되도록 설계되었다. 링크부 설치각도가 파지력에 미 치는 영향을 분석하여 설계 개선을 수행하기 위하여 [Table 1] 과 같은 4개의 설계안에 대하여 해석을 수행하고 결과를 비교 하였다. 이때, 내측, 외측, 링크부의 두께 및 링크 개수는 기존 과 동일하게 고정하였다.

[Fig. 5]에서는 각 경우의 최대 수평 파지력 발생 시 및 과도 닫힘 시(x = 40mm)의 손가락 변형 형상 및 최대 조합응력을 나타내었다. 또한 각 경우의 구동부 조인트 위치(x)에 따른 수 평방향 파지력(Fx)과 수직방향 파지력(Fy)을 [Fig. 6]에 그래 프로 나타내었다. Case 1의 경우 구동부가 후퇴함에 따라 링크 가 세워지면서 내측부와 외측부 사이의 거리를 벌리는 효과를 발생시켰다. 그 결과 손가락과 대상체 사이의 접촉력이 증가 하여 수평 및 수직 방향의 파지력이 크게 발생하였다. 이와 대 조적으로 Case 2의 경우에는 구동부가 후퇴함에 따라 링크가 눕혀지면서 내측부와 외측부 사이의 거리를 좁히는 효과를 발 생시킨다. 따라서 수평 및 수직방향 파지력 모두 Case 1보다 작게 발생하였다.

Case 3과 Case 4는 각 링크의 설치각도를 다르게 부여한 경 우이다. Case 3의 경우 [Fig. 6]에 나타난 수평 및 수직 파지력 은 가장 크게 나타났으나, [Fig. 5]의 변형 양상을 살펴보면 외 측부에 심한 좌굴이 발생한 것을 알 수 있다. 이것은 링크 간 간 격이 외측부에서 넓어지면서 좌굴이 발생하기 쉬운 구조가 되 었기 때문이라 분석된다. Case 4에서는 반대로 내측부의 링크 부 간격이 넓어 외측부의 좌굴 현상은 크지 않았으나, 전체적 인 파지력이 작게 발생하였다.

이상의 4가지 경우를 종합하면 파지력의 크기는 Case 1과 Case 3에서 크게 나타났다. 파지력의 크기는 Case 3가 좀 더 크 게 나타나나, 외측부의 좌굴 현상이 심한 단점이 있다. 따라서 본 연구에서는 Case 1의 형상을 개선 손가락 설계안으로 채택 하였다. 이때, x = 38mm에서 Fx가 음의 값으로 전환되었으 므로, 손가락의 최대닫힘위치를 xc ≤ 38mm로 선정하였다.

3. 그리퍼 제작 및 검증

2장의 해석 결과를 바탕으로 [Fig. 5]의 Case 1 형상의 링크 구조를 가지고 새로운 손가락 위치를 반영한 [Fig. 7]과 같은 새로운 그리퍼를 제작하였다. 최대 닫힘 위치(xc ≤ 38mm) 와 간섭을 고려하여 그리퍼의 베이스 부분은 더 깊어지고 고 정 링크부까지의 반지름도 증가하였다. 기존 그리퍼와 동일하 게 손가락(3개) 소재는 TPU (Thermoplastic Poly Urethane)로, 베이스 소재는 ABS (Acrylonitrile Butadiene Styrene) 소재로 하여 3-D 프린터로 제작하였다.

제작된 그리퍼로 지름 60 mm의 구 형상에 대한 파지 시험을 수행하고, 파지 과정의 각 단계에서의 손가락 형상을 [Fig. 8]에 나타내었다. 접촉 순간인 (c)에서의 손가락 형상은 내측이 중 심축과 거의 평행을 이루어 대상체를 밀어내는 방향의 합력이 발생하지 않음을 확인할 수 있다. (d) 이후에는 손가락의 닫힘 이 진행됨에 따라 물체가 그리퍼의 내부로 안정적으로 파지 되었고, (e)와 (f)에서의 손가락 링크 부분에 과도한 굴곡이나 좌굴이 발생하지 않은 것을 확인할 수 있다.

각 단계에서의 구동력은 [Fig. 9]과 같이 구동부에 전자식 저울을 직결하여 측정하였다. 각 단계에서 측정된 구동력은 [Fig. 10]에 나타내었고, 그 결과 파지가 진행됨에 따라 구동력 이 증가함을 확인할 수 있었다. 최대 파지력이 발생하는 (f)의 경우 약 11.87 N의 구동력이 측정되었다.

과수 형상의 물체에 대한 테스트를 위해 [Fig. 10]과 같이 최 소 및 최대 직경이 각각 60 mm, 65 mm인 토마토 모형에 대한 파지 실험을 수행하였다. (a)와 (b)는 서로 다른 위치에서 토마 토를 파지한 경우이며, 손가락의 형상을 볼 때, 두 경우 모두 과도한 굴곡 없이 안정적으로 파지할 수 있음을 확인하였다. 이때, 구동력은 각각 13.34 N 과 14.91 N로 다소의 차이가 발생 하였는데, 이는 실제 손가락의 내측과 접촉하는 부분의 크기 가 동일하지 않기 때문이다.

그리퍼의 손가락이 과수 표면에 가하는 접촉력을 측정하기 위해 [Fig. 11]와 같이 FSLP (Force Sensing Linear Potentiometer) 센서를 각 손가락 내측부에 부착 후 접촉 압력을 측정하였다. 구 형태의 공을 파지하는 경우 [Fig. 12(a)]와 같은 자세에서 평 균 4667 N/m2의 압력이 측정되었다. 토마토 모형에 대한 [Fig. 12(b)]와 같은 실험에서는 각 손가락과 과수의 접촉 압력 이 평균 9067 N/m2인 것으로 확인되었다. 토마토의 경우 약 818000 N/m2의 접촉압력까지는 과수의 손상이 없는 것으로 알려져 있다[15,16]. 따라서, 본 논문에서 제안한 그리퍼는 과수 의 손상을 발생시키지 않는 충분히 작은 접촉 압력으로 파지 가 가능함을 확인하였다.

실제 과수 수확 과정에서는 과수를 줄기에서 분리하는 단 계가 필요하다. 일반적으로 안정적인 과수의 분리를 위해서 과수 수확용 그리퍼는 줄기를 절단하는 메커니즘[17]을 포함하 거나 과수를 일정 각도 비튼 후 당기는 작업[12,18]을 수행한다. 절단 메커니즘이 포함된 경우에는 분리 시 과수를 당기는 힘 이 거의 필요하지 않으나, 줄기를 비틀어 수확하는 경우에는 당기는 힘이 필요하다. 기존 문헌[18]에서는 토마토의 경우 비 틀지 않고 그대로 당기는 경우 약 20.7 N의 힘이 필요하고, 120°비틀어 따는 경우에는 약 3.9 N의 힘이 필요하다고 제시 하고 있다.

그리퍼의 최대 당김힘을 측정하기 위하여 [Fig. 13]과 같이 파지가 완료된 대상체에 전자식 저울을 직결하고, 대상체가 그리퍼에서 이탈할 때까지 당기면서 이때 발생하는 최대 힘을 측정하였다. 그 결과, 구형 공과 토마토 모형의 경우 각각 평균 18.6 N, 18.3 N의 최대 당김힘이 측정되었다. 이는 토마토 줄기 를 비틀지 않고 그대로 잡아당기는데 필요한 힘의 크기보다는 다소 작으나, 일반적인 수확 방법인 비틀어 수확하는 경우에 대해서는 충분한 수준의 힘이다.

상기 기술된 실험들을 통하여 개발된 그리퍼는 과수 표면 에 손상을 발생시키지 않으면서 과수를 줄기에서 분리할 수 있는 충분한 당김힘을 발생시킬 수 있음을 확인하였다.

4. 결 론

본 연구에서는 일체형 유연 그리퍼의 파지 안정성 향상을 위한 설계 개선을 수행하였다. 기존 유연 그리퍼가 대상체 파 지 과정의 초기 상태에서 대상체를 밀어내는 방향의 접촉력이 발생하는 현상을 개선하기 위하여 손가락의 위치(r)와 최대닫 힘위치(xc)를 변경하였고, 손가락의 링크부 설치각(ϕ1, ϕ2, ϕ3) 을 변경하여 파지력을 증가시킬 수 있도록 설계 개선을 수행 하였다.

개선된 설계를 바탕으로 새로운 그리퍼를 제작 후 구형 대 상체와 과수 모형 대상체에 대한 파지 실험을 수행하였다. 그 리퍼의 손가락 링크 부분의 과도한 굴곡 없이 안정적으로 파 지되는 것을 확인하였고, 대상체의 파지 초기부터 그리퍼의 내부 방향으로 수평힘이 작용함을 알 수 있었다. 이 과정에서 필요한 구동력을 측정함으로써 안정적으로 파지하기 위한 요 구 구동력도 확인할 수 있었다. 파지 과정에서의 과수 손상 여 부를 확인하기 위해 손가락과 과수 표면 사이의 접촉 압력을 측정하였고, 과수의 손상이 발생하지 않는 충분히 작은 압력 임을 실험적으로 검증하였다. 또한 과수를 줄기에서 분리하는 데 필요한 당김힘을 충분히 확보할 수 있음을 확인하였다. 따 라서, 본 논문에서 설계 및 제작한 유연 그리퍼는 과수 수확 작 업에 성공적으로 적용될 것으로 기대된다.

향후에는 다양한 형상의 과수에 대한 지속적인 실험을 수 행하여 실제 로봇 작업에 활용할 계획이다.

Acknowledgments

This work was supported by the National Research Foundation of Korea (NRF) grants funded by the Korea government (MSIT) (No. NRF-2019R1F1A1052895)

References

-

K. H. Choi, S. K. Han, K.-H. Park, K.-S. Kim, and S. Kim, “Guidance Line Extraction Algorithm using Central Region Data of Crop for Vision Camera based Autonomous Robot in Paddy Field,” Journal of Korea Robotics Society, vol. 11, no. 1, pp. 1-8, Mar., 2016.

[https://doi.org/10.7746/jkros.2016.11.1.001]

- K. J. Kim and J. D. Huh, “Trends and Prospects of Smart Farm Technology,” Electronics and Telecommunications Trends, vol. 30, no. 5, pp. 1-10, 2015, [Online], https://ettrends.etri.re.kr/ettrends/155/0905002072/0905002072.html.

-

C. W. Bac, E. J. van Henten, J. Hemming, and Y. Edan, “Harvesting Robots for High-value Crops: State-of-the-art Review and Challenges Ahead,” Journal of Field Robotics, vol. 31, no. 6, pp. 888-911, 2014.

[https://doi.org/10.1002/rob.21525]

-

.

[https://doi.org/10.3390/s140711557]

-

K. Tanigaki, T. Fujiura, A. Akase, and J. Imagawa, “Cherryharvesting robot,” Computers and electronics in agriculture, vol. 63, no. 1, pp. 65-72, 2008.

[https://doi.org/10.1016/j.compag.2008.01.018]

-

E. J. Van Henten, D. A. Van’t Slot,, C. W. J. Hol, and L. G. Van Willigenburg, “Optimal manipulator design for a cucumber harvesting robot,” Computers and electronics in agriculture, vol. 65, no. 2, pp. 247-257, 2009.

[https://doi.org/10.1016/j.compag.2008.11.004]

- T. Green, SRI Spins off Abundant Robotics & Vacuum Robot Harvester, [Online], https://www.roboticsbusiness-review.com/agriculture/sri-spins-off-abundant-robotics-vacuum-robot-harvester/, Accessed: Feb. 10, 2020.

-

H.-S. Yu, M.-C. Kim, and J.-B. Song, “Tendon-driven Adaptive Robot Hand,” Journal of Korea Robotics Society, vol. 9, no. 4, pp. 258-263, Dec., 2014.

[https://doi.org/10.7746/jkros.2014.9.4.258]

-

J. H. Choi, J. An, S. M. Lee, and M. E. Jang, “Slip Considered Design and Analysis Pincers-type Gripper for Seizing Heavy-weighted Cylindrical Objects,” Journal of Korea Robotics Society, vol. 10, no. 4, pp. 193-199, Dec., 2015.

[https://doi.org/10.7746/jkros.2015.10.4.193]

-

S.-Y. Lee, U.-H. Ham, Y.-W. Park, I.-K. Jung, and S. Lim, “Implementation and Performance Evaluation of the Dual Controller System for Precision Control of Gripper,” Journal of Korea Robotics Society, vol. 13, no. 1, pp. 72-78, Mar., 2018.

[https://doi.org/10.7746/jkros.2018.13.1.072]

-

Y. Xiong, P. J. From, and V. Isler, “Design and evaluation of a novel cable-driven gripper with perception capabilities for strawberry picking robots,” 2018 IEEE International Conference on Robotics and Automation (ICRA), Brisbane, Australia, 2010.

[https://doi.org/10.1109/ICRA.2018.8460705]

-

H. Yaguchi, K. Nagahama, T. Hasegawa, and M. Inaba, “Development of an autonomous tomato harvesting robot with rotational plucking gripper,” 2016 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Daejeon, Korea, 2016.

[https://doi.org/10.1109/IROS.2016.7759122]

- S. Cho, J. P. Jun, H.-Y. Jeong, and H. I. Son, “Design of a 4-finger end-effector for paprika harvesting,” 2018 18th International Conference on Control, Automation and Systems (ICCAS), Yongpyeong, Korea, 2018, [Online], https://ieeexplore.ieee.org/document/8571968.

-

D. S. Choi, J . E. Lee, and M. J . Hwang, “Design of Flexible Gripper for Manipulation of Unstructured Object,” Journal of Institute of Control, Robotics and Systems, vol. 26, no. 3, pp. 184-190, 2020.

[https://doi.org/10.5302/J.ICROS.2020.19.0217]

-

Z. Li, P. Li, and J. Liu, “Physical and mechanical properties of tomato fruits as related to robot’s harvesting,” Journal of Food Engineering, vol. 103, no. 2, pp. 170-178, Mar., 2011.

[https://doi.org/10.1016/j.jfoodeng.2010.10.013]

-

P. Sirisomboon, M. Tanaka, and T. Kojima, “Evaluation of tomato textural mechanical properties,” Journal of Food Engineering, vol. 111, no. 4, pp. 618-624, Aug., 2012.

[https://doi.org/10.1016/j.jfoodeng.2012.03.007]

-

J. Hemming, B. A. J. van Tuijl, W. Gauchel, and E. Wais, “Field test of different end-effectors for robotic harvesting of sweet-pepper,” Acta Horticulturae, vol. 1130, 2016.

[https://doi.org/10.17660/ActaHortic.2016.1130.85]

- Y.-C. Chiu, P.-Y. Yang, and S. Chen, “Development of the endeffector of a picking robot for greenhouse-grown tomatoes,” Applied Engineering in Agriculture, vol. 29, no. 6, pp. 1001-1009.

1997 KAIST 기계공학과(공학사)

1999 KAIST 기계공학과(공학석사)

2005 KAIST 기계공학과(공학박사)

2005~2008 LG화학 과장

2008~2013 인하공업전문대학 기계설계과 교수

2013~현재 한국교통대학교 기계공학전공 부교수

관심분야: CAE해석, 생산공학

![[Fig. 1] [Fig. 1]](/xml/26083/JKROS-15-2-107_F1.jpg)

![[Fig. 2] [Fig. 2]](/xml/26083/JKROS-15-2-107_F2.jpg)

![[Fig. 3] [Fig. 3]](/xml/26083/JKROS-15-2-107_F3.jpg)

![[Table 1]](../img/npr_tablethum.jpg)

![[Fig. 5] [Fig. 5]](/xml/26083/JKROS-15-2-107_F5.jpg)

![[Fig. 6] [Fig. 6]](/xml/26083/JKROS-15-2-107_F6.jpg)

![[Fig. 7] [Fig. 7]](/xml/26083/JKROS-15-2-107_F7.jpg)

![[Fig. 8] [Fig. 8]](/xml/26083/JKROS-15-2-107_F8.jpg)

![[Fig. 9] [Fig. 9]](/xml/26083/JKROS-15-2-107_F9.jpg)

![[Fig. 10] [Fig. 10]](/xml/26083/JKROS-15-2-107_F10.jpg)

![[Fig. 11] [Fig. 11]](/xml/26083/JKROS-15-2-107_F11.jpg)

![[Fig. 12] [Fig. 12]](/xml/26083/JKROS-15-2-107_F12.jpg)

![[Fig. 13] [Fig. 13]](/xml/26083/JKROS-15-2-107_F13.jpg)