가변 휠 메커니즘을 가지는 필드 주행 로봇 설계

© Korea Robotics Society. All rights reserved.

Abstract

When problems occurred in the unstable and/or extreme terrain environment, formal field-driving robots were unable to provide any other options such as the transformation of the wheel and body structure, and so on. For such reason, this paper proposed a novel type of integrated wheel mechanism that can be operated as a conventional driving wheel mode and hybrid wheel-leg mode in order to be negotiated in an unstable terrain environment. The mechanical effect of the proposed variable wheel mechanism was analyzed considering the geometric constraint and power requirement of the actuator for the transformation. In addition, we designed and manufactured the prototype of field-driving robot, which reliably control the variable wheel shape. Finally, the effectiveness of the variable wheel mechanism was verified by preliminary experimental approach.

Keywords:

Field Robot, Transformable Wheel, Variable Wheel Mechanism1. 서 론

필드 주행 로봇의 구동 환경은 장애물, 모래, 경사지형 등의 복합적인 지형조건을 갖는다. 이러한 험난한 지형에서는 일반 적인 단일 휠의 형상으로는 장애물 극복 능력, 기동 성능, 안정 성 등 다양한 제약이 존재한다. 특히, 기존 강체 휠의 경우 복 합 지형에서 휠의 회전을 이용하여 구동 능력을 발생시켜 주 행하므로 연약 지반, 복합 지형 등의 극한의 환경에서는 마찰 력의 감소로 인해 주행 능력이 불안정하게 되거나, 장애물 극 복 시 슬립을 야기시키기 때문에 이를 극복하기 위한 최적의 주행성능을 유지할 수 있는 이동 메커니즘에 대한 연구가 필 요하다. 이러한 제약조건을 극복하기 위해 단일 휠 형상의 트 레드 구조 최적화, 로커-보기를 이용한 서스펜션, 무한궤도의 그라우저 분석 등 다양한 연구가 수행되었다[1-7]. 특히 주행 제 약조건을 극복하는 방안으로 휠-레그 형태의 하이브리드 로 봇에 대한 연구가 수행되었다[3-7]. 이와 같은 일반적인 휠-레그 형상을 가지는 필드 로봇은 일정 조건의 지형에서는 우수한 주행 성능을 보이나, 평지 혹은 암석 등 복합 지형으로 구성된 실제 필드 로봇의 구동 환경에서는 단일 휠 보다 주행성능이 감소하는 경우도 있다. 특히, 기존 연구들의 경우 구조가 복잡 하기 때문에 휠-레그 변형을 위하여 보다 간단한 이동 메커니 즘 구조[8]가 필요하다.

따라서, 본 논문에서는 다양한 지형 조건에서도 적용이 가 능하며 필드 로봇의 휠 기동성 및 주행능력을 향상시킬 수 있 는 가변 휠 메커니즘 및 필드 주행 로봇을 설계하였다. 특히, 가변 휠 메커니즘을 작동시키기 위한 액추에이터의 최소 필요 동력을 계산하기 위한 역학적 분석을 수행하고, 이를 토대로 제안한 메커니즘을 구현하기 위한 전기 모터를 선정하였다. 역학적 분석을 기반으로 필드 로봇의 기동 성능을 향상시키면 서 휠-레그 형태로 변형 가능한 가변 휠 메커니즘을 설계하였 다. 제안한 가변 휠 메커니즘 및 모터 그리고 제어 시스템을 구 성하여 필드 주행 로봇 시작품을 제작하고 예비 실험을 토대 로 제안한 메커니즘의 적용가능성을 평가하였다.

2. 가변 휠 메커니즘 및 로봇의 구성

2.1 가변 휠 메커니즘

[Fig. 1]은 가변 휠 메커니즘의 내부 구조를 보여준다. 가변 휠 메커니즘은 일반적인 휠과 동일하게 운용 가능하며 필요시 휠 직경을 확장하여 휠-레그의 형태로 변환 가능하다. 본 메커 니즘의 경우 휠의 스포크에 판토그래프(Pantograph) 구조를 적용하여 휠 직경을 제어할 수 있다[8]. 특히, 본 메커니즘의 경 우 변형을 위한 구조와 휠 구동 사이에 구조적 간섭이 없어 주 행과 동시에 직경 변화가 가능하다.

2.2 가변 메커니즘의 역학

[Fig. 2]는 가변 휠 변환 시 요구되는 서보 모터의 필요동력을 분석하기 위한 역학적 모델을 도시하였다. [Fig. 2]를 보면 크랭 크 기어를 통해 힘 Fs가 발생하며, 로버의 자중에 관한 힘인 W 가 발생한다. 힘 Fs에 대한 반력이 Ft라고 하고, 점 A에서 x, y 방 향의 힘과 그에 대한 반력 Ft는 다음과 같은 관계를 유도할 수 있다.

| (1) |

| (2) |

위 두식은 Ft에 관해 다음과 같이 병행 표기할 수 있다.

| (3) |

| (4) |

결론적으로 메커니즘 구현을 위한 샤프트의 최소 작동 동 력은 식 (5)와 같다.

| (5) |

본 연구에서 사용된 로봇의 무게는 2 kg이며 축 하중은 0.5 kg 이다. 식 (5)를 스포크의 구동 변위(30°~57.5°)에 대하여 계산하 면 [Fig. 3]과 같다. [Fig. 3]과 같이 제안한 메커니즘의 초기 변 형을 위한 최소 작동 동력은 크랭크 반지름 16.5 mm 일 때 끝 단에서 최소 71.5 N-mm (4.33 N × 16.5 mm) 의 토크로 동작되 어야 한다. 본 연구에서 사용된 서보 모터의 최대 출력은 6V에 서 10 kg-cm(크랭크 반지름 16.5 mm 에서 593.9 N-mm) 이다. 한편, 일반적으로 정상범위내에서 모터가 발휘하는 정격 출력 은 최대 출력의 20% 이므로, 결과적으로 서보 모터의 정격 출 력은 118.8 N-mm이다. 따라서 선정된 서보 모터의 경우 메커 니즘의 최소 작동 동력인 71.5 N-mm을 만족하며 역학적 분석 을 이용하여 제안한 가변 메커니즘의 최소 작동 동력 및 선정 된 모터의 적정성을 확인하였다.

2.3 제어 시스템

필드 주행 로봇의 구동을 위한 DC 모터로는 N20 타입 6 V 소형 DC 기어드 모터(RC0010)를 활용하였다. 또한, 모터의 속 도를 제어하기 위하여 L298N 모터 드라이버를 사용하였다. 휠 가변 제어를 위한 서보 모터의 경우 HitecRCD 사의 HS-5665MH 제품을 적용하였다.

[Fig. 4]는 제안한 가변 휠 메커니즘 및 필드 주행 로봇의 속도 제 어를 위한 시스템 구성도이다. 제어 보드는 National Instruments사 의 myRIO를 이용하여 구성하였다. 모터 구동은 상용 소프트 웨어 Labview를 이용하여 WIFI무선 통신으로 제어한다. 로봇 에 부착된 제어 보드인 myRIO는 이 정보를 수신하여 제어 명 령을 처리한다. 한 개의 모터 드라이브를 이용하여 PWM 방식으 로 두개의 DC 모터를 제어하게 된다. 필드 주행 로봇에는 2개의 모터 드라이브를 활용하였으며 각각의 모터 드라이브는 좌우의 휠의 제어를 수행하여 휠 속도 및 로봇의 방향을 조절한다. 서보 모터의 경우 DC 모터와 동일하게 PWM 방식으로 제어한다.

2.4 가변 휠 메커니즘의 구성

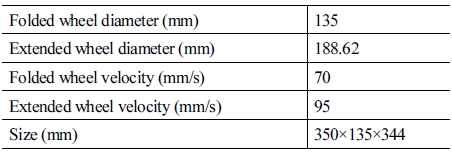

가변 휠 메커니즘의 휠 구성은 4개의 판토그래프(Pantograph) 구조로 이루어진 스포크와 동일한 개수로 분할되는 림(Rim)으 로 구성되어 있다. [Fig. 5]의 (a)와 같이 외부 샤프트는 프레임 에 베어링으로 고정되어 있으며 휠 변형과 관계없이 독립적으 로 구동이 가능하다. 내부 샤프트의 경우 [Fig. 5]의 (b)와 같이 서보 모터에 연결된 크랭크 기어를 통해 직선 왕복 운동을 하게 된다. 이러한 왕복 운동은 판토그래프 형태의 스포크에 연결되 어서 휠의 직경 변화를 구현한다. 이때 내부 샤프트는 외부 샤 프트를 기준으로 축 방향 33 mm의 이동 변위를 갖는다. [Table 1] 에서 볼 수 있듯이 스포크에 연결된 휠이 확장하면서 휠의 지름 이 최소 135 mm에서 최대 188.62 mm까지 확대된다. 동시에 림 에 연결된 스포크의 양끝 관절의 간격이 줄어들게 된다. 스포크 끝 관절 한쪽이 활주할 수 있는 슬라이드를 [Fig. 5]의 (c)와 같 이 구성하였다. 제안한 가변 휠 메커니즘은 [Fig. 6]과 같다.

2.5 주행 메커니즘

[Fig. 5]의 (a)는 주행을 위한 구동부 구조를 나타낸다. DC 모터에 연결된 웜 기어와 외부 샤프트에 고정된 스퍼 기어를 통해 필드 주행 로봇의 휠이 회전하게 된다. 웜 기어와 스퍼 기 어 간의 기어 비는 1:10 이다. 이로 인해 모터 단에서는 100 RPM으로 회전하며 휠 구동 면에서의 회전 RPM은 최대 10 RPM으로 작동한다. 접힌 상태의 휠은 10 RPM으로 회전할 때 최대 70 mm/s 의 속도를 가지며 확장된 상태의 휠은 최대 95 mm/s의 속도를 가진다.

3. 시작품 제작 및 가변 메커니즘 유효성 평가

필드 주행 로봇 시작품 제작을 위하여 CATIA를 이용하여 모델링하고, 3D프린터를 활용해 각 부품들을 제작하고 조립 하였다[Fig. 7]. 로봇의 구름 성능과 강성에 영향을 미치는 샤 프트 지지 부분에는 베어링을 활용해 적절한 내구성을 확보하 였다.

설계한 가변 휠 메커니즘의 작동 가능성을 평가하기 위하 여 예비 실험을 수행하였다. 2장에서 역학적 모델 분석을 토대 로 제안한 메커니즘의 작동에 필요한 최소 동력을 산출하 였고, 메커니즘 구현을 위한 시스템을 구성하였다. 예비 실험 결과는 [Fig. 8]과 같고 각각 가변 메커니즘의 변형 과정을 나 타냈다. 변형의 초기 및 중간 단계에서 모터에 연결된 크랭크 가 회전하면서 내부 샤프트를 구동 부 프레임 안쪽으로 끌어 당기게 되고 결과적으로 [Fig. 8]의 (c)와 같이 휠에서 레그 형 태로 변형된다. 위와 같은 일련의 과정을 반복적으로 수행하 여 지면의 변화에 능동적으로 대응하여 주행 효율을 높일 수 있다. 복합지형에서 로봇 휠의 직경을 확장하면 로봇의 차고 를 높이는 효과 또한 가지게 된다. 따라서 지면 장애물로부터 로버의 차제가 받는 영향을 줄일 수 있으며, 장애물이 없는 평 탄한 지형에서는 휠의 직경을 축소해 휠-레그 형태로 주행 시 받게 되는 불필요한 진동과 피로를 경감할 수 있고 구동에 필 요한 소모 동력을 감소시킬 수 있다[9,10].

4. 결 론

본 논문에서는 일반적인 휠 형 로봇이 구동하기 어려운 극 한/복합 지형에서 효과적으로 주행할 수 있는 가변 휠 메커니 즘을 제안하고, 필드 주행 로봇의 시작품을 설계 ·제작하였다. 제안한 메커니즘은 휠의 직경을 제어하여 강체 휠 형태와 휠- 레그 형태를 모두 사용할 수 있다.

향후 계획으로 제안한 메커니즘의 구조적인 한계(휠 확장 시 측면으로 지면과 휠 간의 슬립이 발생함) 를 개선하기 위한 재설계를 수행하고, 개선된 로봇 시작품을 활용하여 테스트 필드에서 가변 휠 메커니즘 성능 평가를 수행하여 제안한 메 커니즘의 필드 적용가능성을 평가할 예정이다.

Acknowledgments

This work was supported by National Research Foundation of Korea (No.2016M1A3A3A02018194).

References

- Y.‐G. Kim, J. Kim, J.‐H. Kwak, D.‐H. Hong, K.‐D. Lee, and J. An, “Wheel&Track Hybrid Mobile Robot Platform and Mechanism for Optimal Navigation in Urban Terrain,” Journal of Korea Robotics Society, vol. 5, no. 3, pp. 270-277, Sept., 2010.

- W.-S. Eom, Y.-K. Kim, J.-H. Lee, G.-H. Choi, and E.-S. Sim, “Development Trend of Unmanned Planetary Exploration Rover by NASA,” Current Industrial and Technological Trends in Aerospace, vol. 10, no. 2, pp. 102-111, Dec., 2012.

-

Y.-S. Kim, G.-P. Jung, H. Kim, K.-J. Cho, and C.-N. Chu, “Wheel transformer : A Wheel-Leg Hybrid Robot with Passive Transformable Wheels,” IEEE Transactions on Robotics, vol. 30, no. 6, pp. 1487-1498, Dec., 2014.

[https://doi.org/10.1109/TRO.2014.2365651]

-

T. Sun, X. Xiang, W. Su, H. Wu, and Y. Song, “A Transformable Wheel-Legged Mobile Robot: Design, Analysis and Experiment,” Robotics and Autonomous Systems, vol. 98, pp. 30-41, Dec., 2017.

[https://doi.org/10.1016/j.robot.2017.09.008]

-

L. Bai, J. Guan, X. Chen, J. Hou, and W. Duan, “An Optional Passive/Active Transformable Wheel-Legged Mobility Concept for Search and Rescue Robots,” Robotics and Autonomous Systems, vol. 107, pp. 145-155, Sept., 2014.

[https://doi.org/10.1016/j.robot.2018.06.005]

- B.-S. Sim, “Design and Mobility Performance Evaluation of Movable Center-of-Mass Exploration Rover Platform,” M.S thesis. Chonbuk National University, Jeonju, Republic of Korea, 2019.

-

W. Zeng, F. Gao, H. Jiang, C. Huang, J. Liu, and H. Li, “Design and Analysis of a Compliant Variable-Diameter Mechanism used in Variable-Diameter Wheels for Lunar Rover,” Mechanism and Machine Theory, vol. 125, pp. 240-258, Jul., 2018.

[https://doi.org/10.1016/j.mechmachtheory.2018.03.003]

-

W. Zhang, C. Zhang, J. Zhao, and C. Du, “A Study on the Static Stability of Scissor Lift,” The Open Mechanical Engineering Journal, vol. 9, pp. 954-960, 2015.

[https://doi.org/10.2174/1874155X0150901954]

-

H. Inosume, M. Sutoh, K. Nagaota, K. Nagatani, and K. Yoshida, “Evaluation of the Reconfiguration Effects of Planetary Rovers on their Lateral Traversing of Sandy Slopes,” 2012 IEEE International Conference on Robotics and Automation, pp. 3413- 3418, Saint Paul, MN, USA, 2012.

[https://doi.org/10.1109/ICRA.2012.6224887]

-

K.-J. Kim, S.-H. Kim, and K.-H. Yu, “Design of a Wheel Test Bed for a Planetary Exploration Rover and Driving Experiment,” Journal of Institute of Control, Robotics and Systems, vol. 21, no. 4, pp. 372-377, 2015.

[https://doi.org/10.5302/J.ICROS.2015.14.8030]

2015 전북대학교 항공우주공학과(학사)

2017 전북대학교 항공우주공학과(석사)

2017~현재 동 대학원 항공우주공학과 박사과정

관심분야: 행성 탐사로버-지형 상호작용 모델링 및 다물체 동역학 해석, 탐사로버 경로계획 및 추종

![[Fig. 1] [Fig. 1]](/xml/26116/JKROS-14-3-186_F1.jpg)

![[Fig. 2] [Fig. 2]](/xml/26116/JKROS-14-3-186_F2.jpg)

![[Fig. 3] [Fig. 3]](/xml/26116/JKROS-14-3-186_F3.jpg)

![[Fig. 4] [Fig. 4]](/xml/26116/JKROS-14-3-186_F4.jpg)

![[Fig. 5] [Fig. 5]](/xml/26116/JKROS-14-3-186_F5.jpg)

![[Table 1]](../img/npr_tablethum.jpg)

![[Fig. 6] [Fig. 6]](/xml/26116/JKROS-14-3-186_F6.jpg)

![[Fig. 7] [Fig. 7]](/xml/26116/JKROS-14-3-186_F7.jpg)

![[Fig. 8] [Fig. 8]](/xml/26116/JKROS-14-3-186_F8.jpg)