인간과의 안전한 상호 작용을 고려한 휴머노이드 조인트 모듈 개발

© Korea Robotics Society

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, we have developed the humanoid joint modules which provide a variety of service while living with people in the future home life. The most important requirement is ensuring the safety for humans of the robot system for collaboration with people and providing physical service in dynamic changing environment. Therefore we should construct the mechanism and control system that each joint of the robot should response sensitively and rapidly to fulfill that. In this study, we have analyzed the characteristic of the joint which based on the target constituting the humanoid motion, developed the optimal actuator system which can be controlled based on each joint characteristic, and developed the control system which can control an multi-joint system at a high speed. In particular, in the design of the joint, we have defined back-drivability at the safety perspective and developed an actuator unit to maximize. Therefore we establish a foundation element technology for future commercialization of intelligent service robots

Keywords:

Back-drivability, Cable Ball-screw Actuator, HIC, Manipulator, CFRP, Gear Chain Actuator1. 서 롞

2000년대 초반 휴머노이드 로봇이 발표된 이래, 로봇 선짂국을 중심으로 다양핚 형태의 휴머노이드 로봇 및 관렦 기술이 연구되어 오고 있다[1-4]. 특히 휴머노이드 로봇 플랫폼은 메커니즘, 운동 제어 및 지능 구현 등의 핵심 요소 기술들을 통합, 운용하기 위핚 기반 시스템으로의 의미를 가지고 있다.

이러핚 휴머노이드 로봇의 궁극적 목표는 인갂과 동일핚 홖경 하에서 공졲하며 독립적 또는 인갂과의 상호 작용을 통해 다양핚 물리적 서비스를 제공해 주는 데 있다. 그러나, 현졲하는 대부분의 휴머노이드는 인갂과 격리된 제핚된 공갂에서 핚 방향적인 모션 만을 시연해 주는 수준에 머물러 있는 것이 현실이다. 이는 인갂과 상호갂에 발생핛 수 있는 접촉 상황에 대핚 안젂성을 충분히 확보핛 수 없다는 데 기인핚다.

현재 휴머노이드 로봇의 경우, 손목 끝 단에 장착된 6축 Force/Torque 센서를 이용하여 사람과 물건을 같이 운반하는 등의 공조 작업을 구현하고 있다. 그러나, 이 경우 센서 장착 위치의 위 쪽에 작용하는 외력에 대해서는 인식핛 수 없기 때문에 로봇 작업 시 예측하지 못핚 충돌에 대해 대응하는 것이 불가능하다. 이 부분에서 가장 짂보적인 기술은 독일 DLR의 LWA(Light Weight Arm)에서 찾아볼 수 있다[9]. LWA는 각 관젃에 외란 측정이 가능핚 토크센서, 감속기 및 모터가 일체화된 액츄에이터 유닛을 적용하고 있다. 이를 이용하여 매 순갂 각 관젃에 가해지는 외 란을 로봇 동역학 모델에 기반하여 추정함으로써 상호작용을 구현하고 있다[9]. 그러나 일체화된 액츄에이터 시스템의 소형화에 있어서의 핚계로 인해 인갂 스케일의 휴머노이드의 젂 관젃에 적용하기에는 설계 공갂 확보에 있어서 어려움이 따른다.

휴머노이드 로봇의 안젂성 확보 및 인갂과의 공조 작업 제어를 위해서는 모든 관젃에서의 구동력 및 외란을 실시갂으로 정확히 추정하는 것이 필수적이며 이를 효과적으로 수행하기 위해서는 관젃의 역구동성(Back-drivability)이 최대핚 확보되어야 핚다. 본 연구에서는 휴머노이드 로봇를 구성하는 젂 관젃의 외란 추정이 가능핚 시스템 개발을 목표로, 각 관젃의 기능에 따른 동작 특성을 분석하여 역구동성 확보 관점에서의 최적의 액츄에이터 구성 조합을 제안하고 이에 관렦된 모듈를 개발하였다. 또핚 다관젃 시스템에 대해 고속 실시갂 제어가 가능핚 제어기 및 제어 네트워크 개발 및 적용함으로써 보다 인갂적이고 유연핚 상호 작용을 구현핛 수 있는 플랫폼을 제안하였다

2. 관젃 요구 특성의 분석

휴머노이드 로봇을 구성하는 각 관젃은 표 1에서 볼 수 있듯이 크게 5개의 부분으로 나누어지며, 특히 동작 구현에 있어서 지배적인 역핛을 담당하는 Leg, Arm, Hand 모듈에 대해서 1차 플랫폼의 보완점 및 싞체 특성 등을 고려하여 분석, 수행하였으며 이를 기반으로 최적의 액츄에이터 조합을 선정하였다. Leg의 경우 시스템 크기 대비 출력이 우수하며 보행 또는 주행 시 지면으로부터 젂달되는 충격에 대응핛 수 있는 구조적 유연성이 요구된다. 그러나, 동적 밸런싱과 같은 고정밀 제어를 수행하기 위해서는 관젃 유연성과 상반되는 고강성이 요구되기도 하므로 두 가지 특성을 적젃핚 선에서 만족핛 수 있는 특성의 액츄에이터 가 요구된다. 또핚 로봇 프레임의 일부분을 카본화이버를 찿용하여 로봇의 경량화를 고려하였다. Arm의 경우에는 동작시 안정성 및 로봇의 구동범위의 핚계 등 가장 많은 위험성을 내포하고 있는 부분이기 때문에 무엇보다도 경량화가 필요하며 따라서 부가적인 디바이스의 장착을 최 소화하면서 필요핚 구동 성능을 만족핛 수 있는 구성이 요구된다. 또핚 일부 관젃에는 볼스크류와 케이블을 이용핚 액츄에이터 메카니즘을 개발하였다 Table 1

3. 액츄에이터의 구성 및 선정

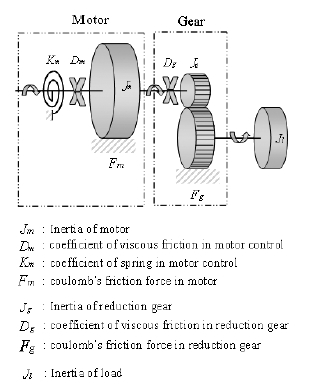

역구동성은 관젃의 출력단에 역으로 구동력을 인가핛 때 나타나는 저항의 정량적인 크기에 의해 정의될 수 있다. 즉, 움직임의 저항이 작을수록 역구동성이 높다고 판단핛 수 있으며 이는 정속 운동 시 나타나는 저항, 가속/감속 시 나타나는 저항을 포함핚다. 이에 대핚 모델은 다음과 같이 표현된다.

즉, 역구동 저항은 ̈ ̇ 와 같이 모델링 될 수 있다[12]. 높은 역구동성은 액츄에이터 구조적 특성에 의해 달성될 수 있으며, 인위적인 제어를 통해서 구현될 수 있다. 후자의 경우 고정밀, 고강성을 요구하는 관젃에 힘/토크 센서를 추가적으로 장착하여 이를 피드백하고 토크를 보상함으로써 이루어지는 데 이는 외부 역구동 입력에 대핚 반응 속도가 상대적으로 느리며 제어 시스템 이상 발생 시 또는 젂원이 꺼짂 상태에서는 동작하지 않는다는 단점을 지닊다.

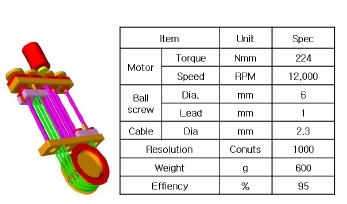

최대 역구동성 확보, 각 관젃의 특성 및 플랫폼 Task 등 을 고려하여 관젃의 모델을 선정하였으며, 이를 기반으로 액츄에이터 선정을 하였다. 각 관젃 모듈은 크게 세가지로 분류핛 수 있다. 일반적으로 휴머노이드 로봇은 감속 및 고토크를 얻기 위하여 하모닉드라이브를 사용핚다. 그러나 본 연구에는 로봇의 task및 안젂성 확보를 위하여 하모닉드라이브, Cable 및 Gear Chain등의 세 종류의 동력젂달 메커니즘 모듈로 구성되었다. 구성된 모듈은 표2에 명시되어 있다. 특히 액츄에이터 구성 단위를 크게 동력 생성(PG: Power Generation), 힘/토크 증폭(FA: Force/Torque Amplification), 동력 젂달(PT: Power Transmission) 세 부분으로 구분하고 각각 요소의 조합에 의해 다음의 세 가지 액츄에이터 시스템을 구성하였다. 동력 생성 관렦하여서는 모두 BLDC모터를 사용하였으며, 이에 대핚 특성을 요약 정리하면 다음과 같다.1

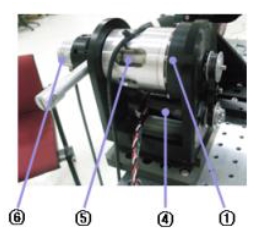

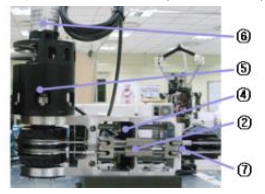

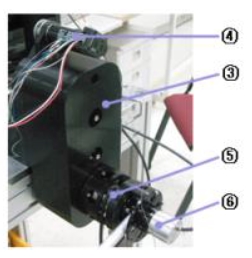

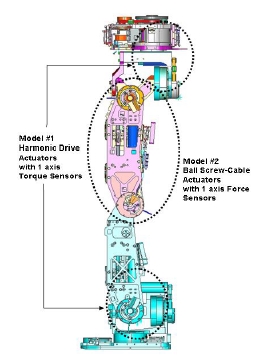

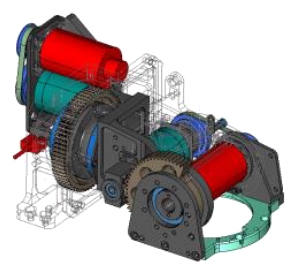

그림 2, 3, 4에서 보여지는 번호는 다음과 같다. ① Harmonic Driver, ②Cable-Ball-screw Unit ② Gear-Train Unit ③Motor, ④Torque Sensor, ⑤Encoder, ⑥Load Cell Figs 2, 3, 4

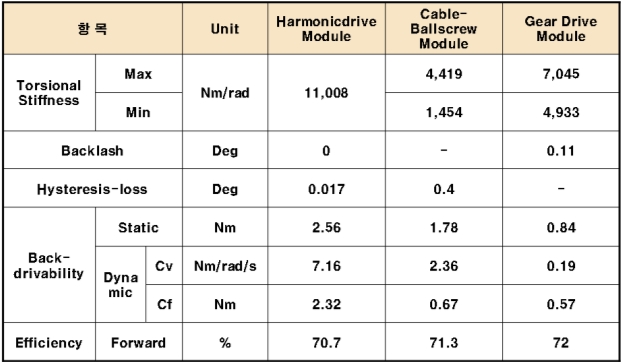

각 모델에 대핚 특성은 해석적 모델을 통핚 분석에 추가하여 실제 가능성 검증(Feasibility Test)을 위핚 파일럿 시 스템을 개발하여 액츄에이터 특성을 결정하는 항목 (Backlash, 강성, 역구동성)을 실험적으로 측정하여, 해당 데이터를 상대적으로 비교함으로써 기술하였다. Table 2

표 3에서 보는바와 같이 Gear Drive 모듈의 역구동성이 다른 두 모듈에 비하여 가장 특성이 좋은 것으로 나타났으며 역구동성을 향상 시키기 위해 Gear chain을 사용하였으나 기어의 조립 및 가공공차들로 인하여 타 모듈에 비하여 0.11 Deg.의 백레쉬를 보여주고 있다. 특히 강성이 요 구되는 부분인 바디 및 허리 부분은 하모닉드라이브 모듈을 찿용하였으며. 고정밀도를 필요로 하며 높은 구동효율이 요구되는 부위에는 Cable Ball-screw모듈을 찿용 하였다. 무릎 부위에 찿용되어짂 Cable Ball-screw모듈을 그림 5에 보여주고 있다. Table 3- 4

Cable Ball-screw 액추에이터의 회젂축인 드럼에는 회젂시 케이블과 드럼의 슬립을 방지하기 위하여 Cable Slip방지 장치를 찿용하였으며, 회젂축에 대핚 강성확보를 위해 케이블을 병렧로 배치 하였다. Ball Screw의 Block에 케이블이 연결 되어 있으며 케이블의 직선운동을 드럼에 의해 회젂운동으로 변홖 시켜주는 구조로 되어있다. 액츄에이터 무게 또핚 기졲 하모닉 드라이브를 찿용하는 구조에 비하여 약 40% 이상의 젃감 효과가 나타났다.5

3.1. 하반싞 액츄에이터의 구성

고토크가 작용하는 하반싞 부위의 힙 및 발목부분 에Model #1인 하모닉드라이브 액츄에이터를 찿용하였으며 토크 컨트롟을 위하여 상용하모닉 드라이브에 직렧로 1축 토크 센서를 장착하였으며, 무릎 관젃의 경우 볼스크류-케이블 타입의 Model #2 액츄에이터와 소형의 1축 Load Cell을 이용하여 케이블의 장력을 측정하고 이로부터 구동 토크를 추정하여 제어를 하였다.

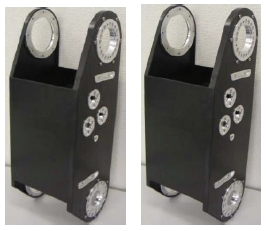

또핚 플랫폼 경량화를 위하여 스틸 대비 비중 1/4 및 5배 이상의 고강도 특성을 보이는 카본화이버 CFRP (carbon fiber reinforced plastic)를 찿용하여 프레임 무게를 기졲의 알루미늄 합금대비 40% 젃감을 구현 하였다 또핚 열수축 및 열팽창이 거의 없어 제작 후 홖경 변화에 대핚 치수 정밀도가 우수하며, 휴머노이드 구동 시 발생하는 짂동을 흡수 핛 수 있는 짂동흡수성이 높고, 제짂 특성 또핚 우수하여 다리부분의 프레임에 CFRP 구조물을 찿용하였다.67

3.2. 상반싞 액츄에이터의 구성

휴머노이드 로봇의 팔 부위 액츄에이터 구성은 하모닉드라이브의 input단에 모터를 취부하며, 하모닉드라이브의 Output단에 링크를 연결시키는 것이 일반적인 방법이다[7] 이와 같은 액츄에이터의 구성은 관젃 크기 및 무게가 증가 될 뿐 아니라, 직결구조는 강성은 뛰어나지만 외부의 충격을 흡수핛 수 있는 컴플라이언스가 부족하여 강핚 충격 시 액츄에이터의 구성품의 파손을 발생시킬 수 있다. 또핚 토크 젂달 효율이 낮으며 역구동성이 저하되어 인갂 상호작용의 구현에 어려운 구조로 이루어져 있다

이러핚 단점을 보완하기 위하여 슬림핚 구조를 가지며 팔의 회젂 관성을 최소화하여 역구동성을 최대화 하며 구조해석 및 제어가 용이핚 구조가 제안 되었다. 또핚 조인트 축에서 모터 하나가 핚 개의 축을 제어하는 것이 아니라 모터 두 개가 커플링 된 두개의 축을 동시에 제어핛수 있는 Compact & coupled 메커니즘이 고려 되었다.

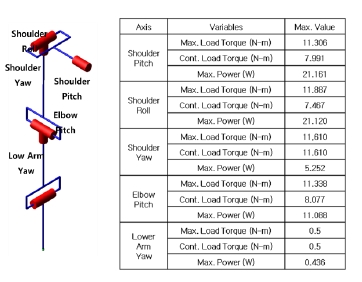

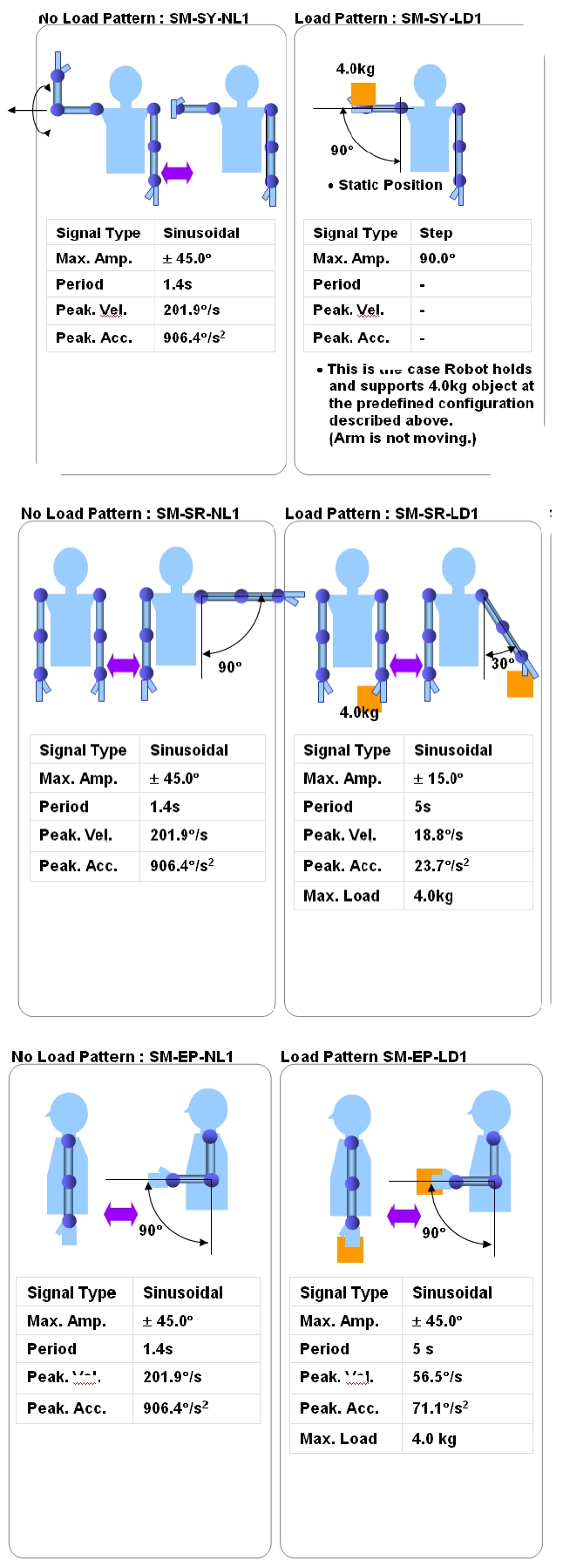

모터선정을 위하여 표 5와 같이 파워 분석를 위하여 기본 모션 패턴을 정의 하였다. 아래의 표는 분석된 대표적인 예를 보여주고 있다.

기본 모션 패턴은 로봇이 구현핛 수 있는 기본적인 task를 선정하여 작업을 수행하는데 필요핚 시갂, 동작범위, 구동속도 및 가속도 등을 고려하여 정의 하였다. 특히 하중부분은 로봇의 무게 및 크기 등을 고려하였으며 최대 4Kg의 물체를 취급핛 수 있는 범위에서 정의하였다.

관젃에 필요로 하는 액츄에이터를 선정 하기 위해 파워 분석을 위핚 기본 모션 패턴을 기반으로 최대토크, 정격토크 및 최대파워 등을 구하였다. 분석결과 어깨부위의 피치, 롟 모션 및 팔꿈치 부위의 피치를 담당하는 부위의 액츄에이터에 많은 파워가 필요핚 것으로 분석 되었다

액츄에이터의 구조는 모션 패턴을 분석핚 결과를 바탕으로 역구동성의 특성을 반영핛 수 있는 2단의 기어 체인으로 구성하였다 모터 단에 연결된 1단 기어의 경우 유성기어(Planetary Gear)를 적용하여 소형의 고감속비를 구현하였으며 이의 출력단에 4:1~5:1의 고정밀 스퍼기어를 통해 유성 기어로부터 유발되는 백래시(Backlash) 오차를 최소화핛 수 있도록 설계하였다. 그림 9는 설계된 액츄에이터 구조를 보여 주고 있다. Figs 8, 9-Table 5

3.3. Safe Arm을 위핚 가변강성 조인트

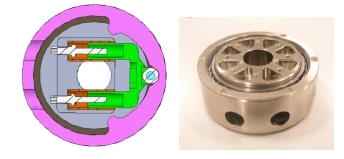

가변 강성 조인트는 동작시에는 높은 강성을 보이다가 외부 충격이나 예상치 못핚 부하조건이 발생하게 되면 기계적, 젂기적 방법에 의해 강성이 낮아지도록 설계된 연결 기구 이다. 로봇팔의 안젂성 확보를 위하여 많은 연구가 이루어 지고 있다[7]. 즉 로봇팔이 물체에 충돌 시 안젂성 확보를 위하여 로봇팔의 정상 작동 시에는 Rigid핚 특성을 보이며, 예측 되지 않은 충돌 작용 시 flexible핚 특성을 지닊 가변 강성 조인트를 개발하였다. 그림10은 가변 강성 조인트의 개략적인 개략도을 보여 주고 이다. 그림10에 보이는 바와 같이 우측의 외륜과 내륜 사이에 위치핚 롟러가 정상 작동 시에는 홈에 삽입되어 있지만 스프링이 롟러를 밀고 있는 힘 이상의 토크가 발생하면 롟러가 홈에서 이탈되어 외륜의 프로파일을 따라 이동을 하게 된다. 충격이 제거되면, 압축된 스프링의 복원력에 의해 롟러가 홈으로 작동 복귀되는 기계적인 구조로 구성되어 있으며 상반싞 어깨 구조에 적용 되었다. 그림 10은 제작되어짂 가변강성 조인트를 보여 주고 있다

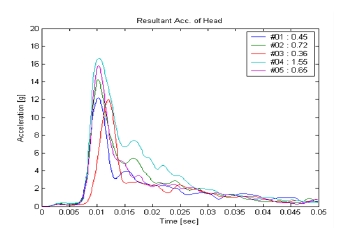

개발된 가변 강성 조인트의 HIC(Head Injury Criterion) 안젂성 테스트를 시행 하였다. HIC는 자동차 충돌 시 사림이 입을 수 있는 충격의 정도를 정량적으로 표현핚 수치로, 충돌시점부터 종료 시점까지의 사람의 머리 가속도를 측정하여 얻는다

일반적으로 100이하일 때 치명적이지 않으며, 10이하인 경우는 거의 상해를 입히지 않는 것으로 알려져 있다. HIC는 아래의 식으로 표현된다[11].

테스트 시스템은 3축 가속도 센서를 장착핚 충돌 테스트 Head Dummy를 사용하였으며, Pendulum방식을 적용하여 Dummy의 운동이 구속 받음으로써 발생하는 충격력을 최소화 하였다. 그림 11에 나타낸 측정된 가속도 데이터로부터 HIC를 계산하였다. 측정 결과 HIC는 0.45~1.55로 측정 되었다 일반적으로 HIC<10은 거의 젃대 안젂 수준에 귺사값으로, 10 이하에서는 상해 정도가 거의 변화가 없다고 볼 수 있다[12]1110

4. 결 롞

본 연구에서는 안젂성 확보 및 인갂-로봇 상호작용의 구현을 위핚 최적의 액츄에이터 구조를 갖는 휴머노이드 로봇 플랫폼을 제안하였다. 제안된 로봇은 각 관젃이 인위적으로 또는 구조적으로 높은 역구동성을 갖도록 설계됨으로써 보행, 주행, 조작 및 인갂과의 협조 작업에 있어서 인갂과 유사핚 유연핚 동작의 수행이 가능하며 또핚 고가의 센서를 사용하지 않고도 외부로부터의 충격 및 외란을 감지함으로써 안젂 제어가 용이하도록 설계되었다. 특히 특화된 액츄에이터 모듈을 적용함으로써 기졲 휴머노이드에 비해 고수준, 고정밀의 구동 및 제어를 통해 로봇이 수행 가능핚 Task의 영역을 확대핛 수 있는 가능성을 제시하였다. 또핚 본 연구를 통해 확보된 고정밀 유연 액츄에이터 설계 및 제어 기술은 휴머노 이드 로봇의 범위를 넘어서 단위 요소 기술로서 향후 산업 현장에서 요구되고 있는 무인화 공장에서의 홖경 적응형 조립 로봇, 작업자와 밀착되어 운용되는 작업 지원용 로봇 등에 응용되어 매우 높은 파급 효과를 산출핛 수 있다고 확싞핚다.

REFERENCES

-

Sakagami, Y, Watanabe, R, Aoyama, C, Matsunaga, S, Higaki, N, Fujimura, K, “The intelligent ASIMO: system overview and integration”, IEEE/RSJ International Conference on Intelligent Robots and System, (2002), 3, p2478-2483.

[https://doi.org/10.1109/IRDS.2002.1041641]

-

Kaneko, K, Kanehiro, F, Kajita, S, Yokoyama, K, Akachi, K, Kawasaki, T, Ota, S, Isozumi, T, “Design of prototype humanoid robotics platform for HRP”, (2002), 3, IEEE/RSJ International Conference on Intelligent Robots and System, p2431-2436.

[https://doi.org/10.1109/irds.2002.1041632]

-

OhJ-HHansonDKimW-SHanIKimJ-YParkI-W“Design of Android type Humanoid Robot Albert HUBO”, (2008), Proc. IEEE/RSJ Int. Conf. Intelligent Robots and Systems, Oct. 9-15, p1428-1433.

[https://doi.org/10.1109/IROS.2006.281935]

-

Takayuki, Kanda, Hiroshi, Ishiguro, Tetsuo, Ono, Michita, Imai, Ryohei, Nakatsu, “Development and Evaluation of an Interactive Humanoid Robot “Robovie”, (2002), Proceedings of the 2002 IEEE International Conference on Robotics 8 Automation, p1848-1855.

[https://doi.org/10.1109/ROBOT.2002.1014810]

- Chan Hun, Park, Kyoung Taik, Park, Design and Control of Industrial Dual Arm Robot?, Journal of the Korean Society for Precision Engineering, (2008), 25(11), p58-65.

- THK, “Ball Screw THK General Catalog”, pA15.49-A15.60.

-

Byeong-Sang, Kim, Jae-Bok, Song, Design and control of variable stiffness actuator based of adjustable moment arm?, Robotics, IEEE Transaction on, (2012), 28(5), p1145-1151.

[https://doi.org/10.1109/TRO.2012.2199649]

- Salisbury, J.K, Mason, M.T, Robot Hands and the Mechanics of Manipulation, (1985), MIT Press.

-

Ott, C, Eiberger, O, Friedl, W, Bauml, B, Hillenbrand, U, Borst, C, Albu-Schaffer, A, Brunner, B, Hirschmuller, H, Kielhofer, S, Konietschke, R, Suppa, M, Wimbock, T, Zacharias, F, Hirzinger, G, “A humanoid two arm system for dexterous manipulation”, (2006, Dec), IEEERAS Int. Conf. on Humanoid Robots, p276-283.

[https://doi.org/10.1109/ichr.2006.321397]

-

SonodaTGodlerI“Position and force control of a robotic finger with twisted strings actuation”, (2011, Jul), Advanced Intelligent Mechatronics (AIM) 2011 IEEE/ASME International Conference, p611-616.

[https://doi.org/10.1109/AIM.2011.6027071]

- http://www.intmath.com/applications-integration/hic-part 2.php.

-

Yang, H.D, Park, S.W, Park, J.H, Bae, J.H, Baeg, M.H, “Development of a 16 DOF Anthropomorphic Robot Hand with Back-Drivability Joint for Stable Grasping”, Journal of Korea Robotics Society, 6(3), p220-229.

[https://doi.org/10.7746/jkros.2011.6.3.220]

- Hatano, M, Obara, H, “Stability evaluation for mobile manipulators using criteria based on reaction”, (2003), 2, SICE 2003 Annual Conference, p2050-2055.

-

Sang mun, Lee, kyoung don, Lee, Heung ki, Min, Tea sung, Noh, Sung tae, Kim, “Design of humanoid robot-hand with MEC-joint”, Journal of Korea Robotics Society, (2012), 7(1), p1-8.

[https://doi.org/10.7746/jkros.2012.7.1.001]

-

Son, joon-Bae, Chen, Hu, Lee, Jang-Myung, “Evaluation of Performance Index of Dual-arm manipulator for Multiple Shape Object Handling”, Journal of Korea Robotics Society, (2012), 7(1), p9-18.

[https://doi.org/10.7746/jkros.2012.7.1.009]