산업용 착용식 근력 증강 로봇 스타일링 연구

© KROS

Abstract

We are at the dawn of a new era in which the importance of robots will be evaluated on the basis of not only their functions but also their appearance. Therefore, those manufacturers who continue to develop robots that only offer convenience and do not keep up with the emerging trends might be weeded out from the robot market in the future. This study empirically tested and verified the ways in which the commercial value of wearable robots is enhanced when they are stylishly attired, using user and work environment analysis. For the purpose of this study, a styling development project for wearable robots was undertaken and applied to the actual development of these robots. Based on the results of the study, a new styling process for such robots was established. Those manufacturers who will realize the importance of styling of robots and develop robots using this process shall become the trendsetters in designing stylized robots and lead the robot industry in the future.

Keywords:

Wearable robot, Robot styling, Robot design1. 서 론

1.1. 로봇 스타일링의 필요

로봇 산업은 미래 중요한 성장 사업으로 서비스 분야뿐 만 아니라 및 자동차 같은 다양한 산업에 기술 파급 효과 를 가지고 있던 산업이었지만 이제는 ‘아이언 맨 (Iron man)’이나 ‘퍼시픽 림 (Pacific Rim)’ 같은 로봇을 소재로한 다양한 SF 영화의 등장으로 사람들은 로봇을 단순한 기능 적인 기계나 시설로만 생각하지 않으며, 인간의 약점과 감 성을 [Fig 1] 보완해 줄 수 있는 대상으로 인식 하고 있다. 그로 인해 점점 로봇의 기능뿐만 아니라 외관 스타일까지 도 중요해지고 있다. 따라서 이 연구를 통해 개발 초기 단 계부터 적극적으로 디자인 부서가 참여하여 스타일링적으 로 우수한 로봇을 만들어 낼 수 있는 새로운 개발 프로세 스를 제안하고자 하였다. 다른 제품들과 마찬가지로 로봇 도 아름다운 외관을 갖춘 로봇들이 시장을 주도해 나갈 것이기 때문이다.

1.2. 개발 배경

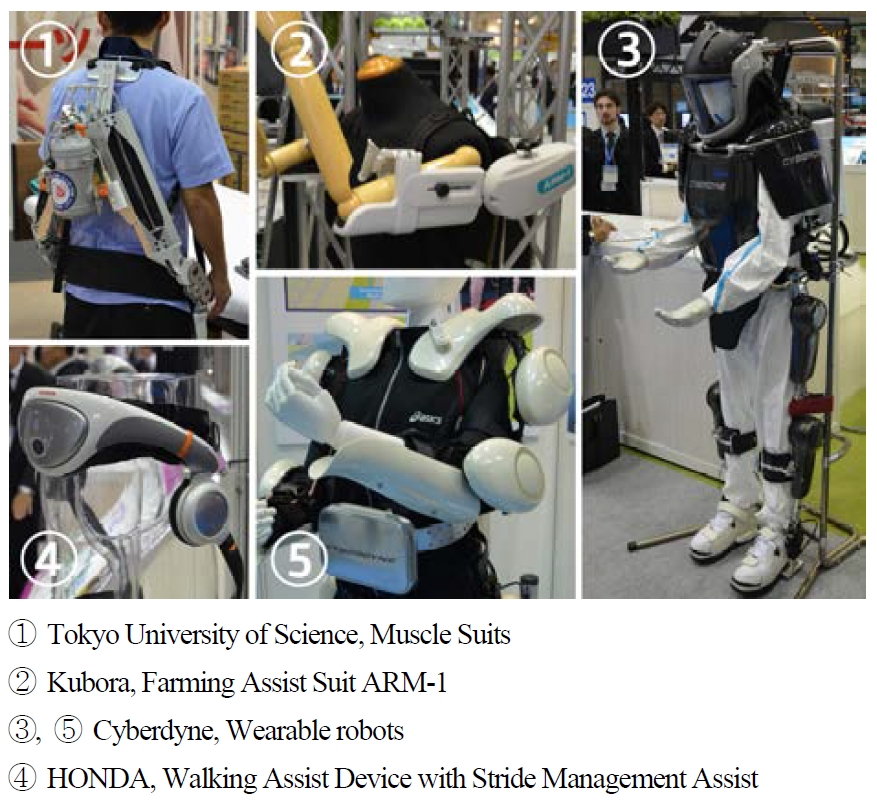

일본의 경우 Fig. 2 다양한 디자인과 형태의 착용식 로봇 들이 개발 되고 있다. 사진은 지난 2013년 일본에서 열렸 던 iREX에 출품되었던 착용식 로봇들의 사진들이다. 이 제착용식 로봇들은 성능뿐만 아니라 외관 디자인도 중요 한 요소로 작용 한다. 사람들은 로봇을 착용 했을 때의 자 신이 보여지는 모습도 중요하게 생각 하기 때문이다.

1.3. 연구 목표

따라서 다가오는 새로운 미래 착용 로봇 트랜드에 효과 적으로 대응하기 다음과 같은 4가지의 연구 목표를 세워 효과적인 로봇 개발이 진행 될 수 있도록 연구를 진행 하 였다.

(ㄱ) 로봇 디자인 팀과 로봇 설계 팀간 개발 목표 공유 및 협업 체계 구축

(ㄴ) 작업 현장 친화적인 착용식 로봇 디자인

(ㄷ) 착용 로봇 스타일링을 통해 로봇 패션 트랜드를 선 도할 수 있는 새로운 로봇 디자인 프로세스를 제안

(ㄹ) 로봇이 스타일링이 되기 전과 후를 분석하여 새로운

로봇 디자인 개발 프로세스에 대한 효과를 검증

먼저 개발 및 향후 검증에 기준이 될 수 있는 위해 [Table 1]과 같이 ‘착용식 로봇 스타일링 프로세스 수립’ 하 였다.

일반적인 디자인 프로세스와 자동차 디자인 프로세스를 참고했으며 크게 8단계로 구성 되어 있다. 세부적으로는 23단계로 이루어져 있지만, 개발을 진행 하면서 보완하거 나 필요 없는 프로세스는 삭제할 예정이다.

2. 사용자 분석

2.1. 투입 환경 조사 및 선정

일본과는 달리 대한민국에서는 아직까지 착용식 로봇을 생산 현장에 투입하려고 시도 된 적은 없었다. 따라서 우 선 착용식 로봇을 투입이 가능한 생산환경을 조사 하였다.

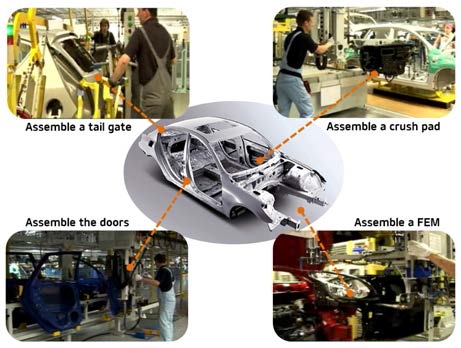

조사 중 특히 자동차 산업은 부품 집약적 산업으로 많 은 부품들이 컨베이어 시스템 [Fig 3]에서 조립 되야 하기 때문에 작업자들에게 다양한 근 ∙ 골격계 질환이 발생 하 고 있고, 한번 고정된 생산 기계는 위치나 용도를 바꾸기 어려워 투자 설비가 많이 발생 한다는 것을 알게 되었다.

근 ∙ 골격계 질환 문제는 생산성 저하로 이어진다. 그리 고 다양해지는 소비자들의 욕구에 대응하기 위해서는 다 품종 소량 생산을 해야 한다.

이러한 단점을 개선 하기 위해 모듈별로 먼저 조립 된 파츠들이 생산라인에서 직접 프레임에 부착 되는 형태로 제조 방법이 변화 되고 있다. 고부하 공정의 종료를 [Fig 4] 로 정리 하였다. 하지만 이렇게 되면서 모듈 무게의 증대 로 고부하 공정들이 늘어 나고 있는 실정이다.

따라서 이런 생산 환경에 유연하게 대응하기 위해서는 착용식 로봇을 투입해 생산 설비의 투자를 최소화 시킬 수 있는 방안이 필요할 것으로 예상 되었다.

2.2. 조립 작업 선정

작업 적정성 점검을 위한 현장 작업 분석을 진행 하였 다. 현장 조사는 전문가로 구성된 분석팀이 자동차 조립 공장에서 실시 하였으며, 전체 자동차 조립 공정을 작업 대상의 무게, 자세에 따른 근피로도의 관계를 분석하여 착 용식 로봇이 투입 가능한 공정을 도출 했다.

그리고 로봇 도입이 된 상황을 가정해 개선 되는 공정 을 분석하고 우선 순위화를 [Table 2]과 같이 정리 하였다. 각 부분의 난이도와 구현 가능성에 대한 분석을 통해 우 선 순위를 [Table 3]과 같이 정리 하였다.

분석을 통해 여러 모듈 작업 중 프론트 엔드 모듈 (Front End Module)을 자동차 프레임 (CAR Frame)에 장착 하는 공 정이 개발 목표에 가장 부합하며, 고부하 작업물 취급에 대한 유연성을 확보 할 수 있는 개선 효과가 예상 되었다.

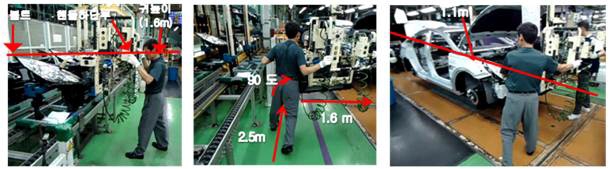

[Fig 5]와 같이 작업자 관찰을 통해 조립 작업에 대해 현 장 분석 하였다. FEM 조립 작업은 다음과 같이 크게 5가 지의 동작으로 이루어 지고 있었다.

➀ FEM잡기 → ➁ 양중 → ➂ 방향 전환 → ➃ 이송 → ➄ FEM 장착

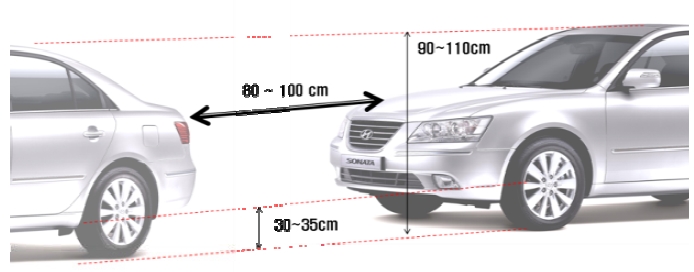

작업 공간을 분석 하였다. 현장에서는 컨베이어 시스템 에 의해 차량이 조립 되며, 차량과 차량 사이 작업 공간은 [Fig 6]에서 처럼 80~100cm, FEM이 장착되는 영역은 지면 으로부터 90~110cm정도이다.

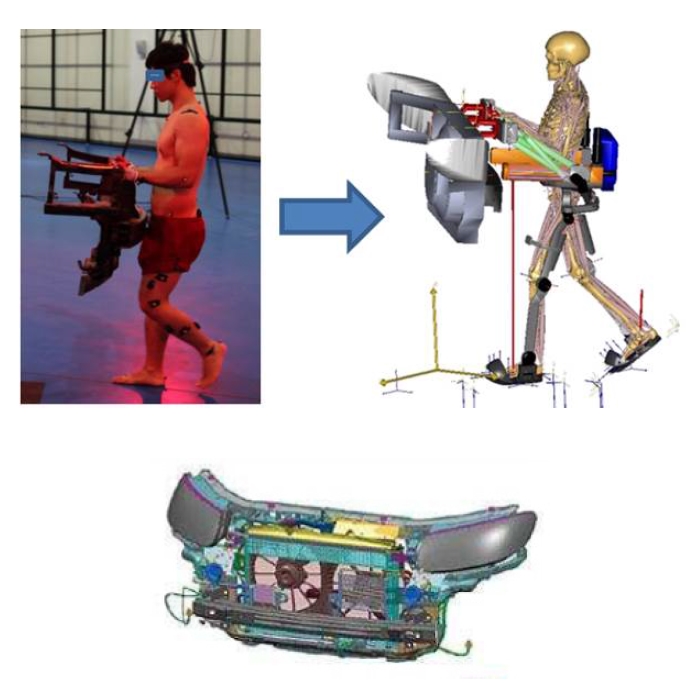

현장 분석 후 [Fig 7]과 같이 모션 캡쳐 장비를 이용한 인체 시연과 컴퓨터 시뮬레이션을 통해 관절별 출력과 인 체 동작 영역을 분석 하여, 로봇이 필요한지와 적절한 로 봇으로 개발이 가능한지를 검증해 보았다.

자동차 생산 라인에서 모듈 조립 FEM 작업시 인체의 각 관절부의 각도 변화를 분석 하여 설계에 반영 하였다. 작업시 필요한 각 관절의 각도 변화는 [Table 4]으로 정리 후 로봇 스타일링에 반영 하였다.

여기서 얻어진 데이터를 바탕으로 이 공정의 로봇 개발 이 적절하다라는 결론을 얻을 수 있었으며, 다음과 같은 세부 개발 목표도 설정 하였다.

(ㄱ) 고중량의 반복 작업을 수행

(ㄴ) 인간의 근력과 자세를 보조

(ㄷ) 피로감을 덜 느끼게 하면서 장시간 노동 가능

(ㄹ) 다양한 노동환경에도 유연하게 대응

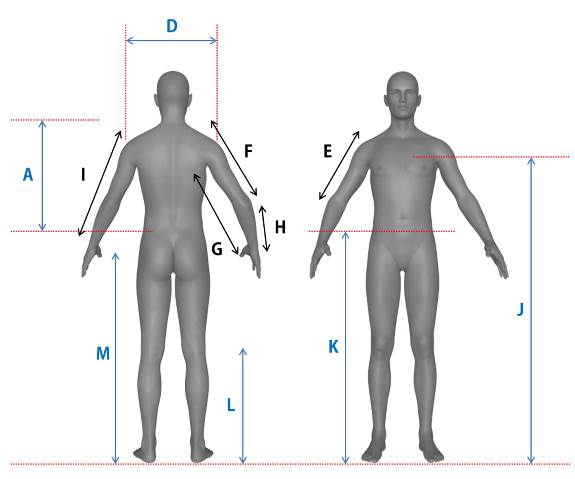

2.3. 인체 치수 분석

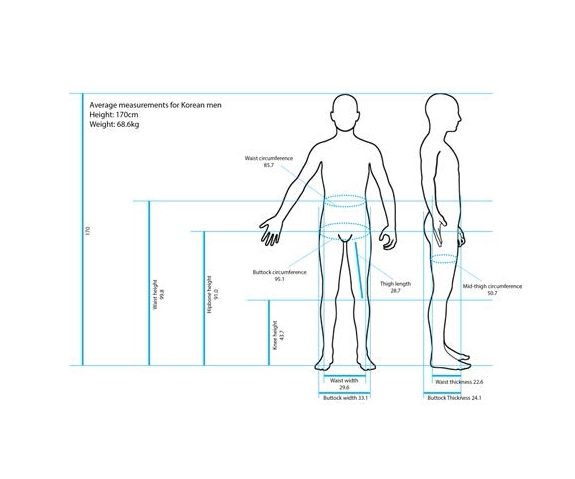

평균 체형을 고려한 디자인을 하기 위해 사이즈 코리아 (sizekorea.kats.go.kr)를 활용해서 24~45세 남성의 각 신체 부위의 길이를 조사 하였다. [Table 5].

측정된 값을 이용해 [Table 6]와 같이 평균 치수를 구하 였다. 구해진 평균 치수를 바탕으로 신장 170cm, 체중 70Kg을 가진 남성이 최소 착용식 로봇 시제품의 사용자로 결정 되었다.

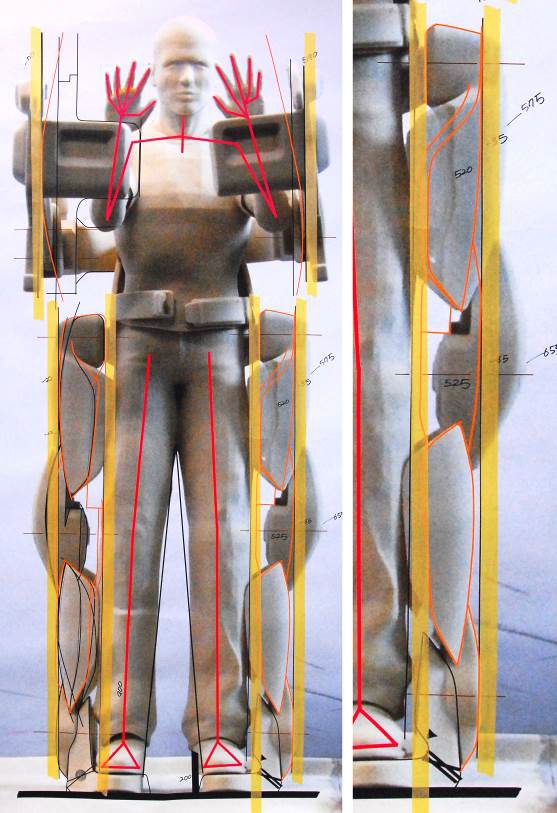

2.4. 로봇 크기 결정

인간 공학적인 분석 결과와 시뮬레이션을 통해 분석한 목표 공정에 필요한 사용자 동작을 바탕으로 [Table 7]과 같이 착용식 로봇의 크기를 결정 하였다. 로봇의 크기는 평균값을 기준으로 정규 분포 5%~95% 내 수치들이 포함 되도록 했다. 수집된 치수 기준을 바탕으로 로봇의 하드웨 어 디자인과 스타일링을 진행 하였다.

로봇 착용자의 신장은 평균 신체 치수의 170cm을 기준 으로 관절 부분의 길이를 ±50mm씩 조절 할 수 있도록 하여, 착용자들의 신장이 서로 다르더라도 무리 없이 로봇 사용이 가능 하도록 계획 했다.

2.5. 로봇 하드웨어 디자인 (Robot hardware design)

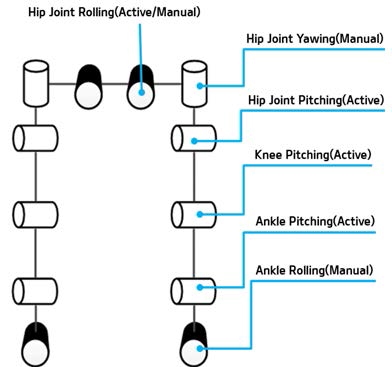

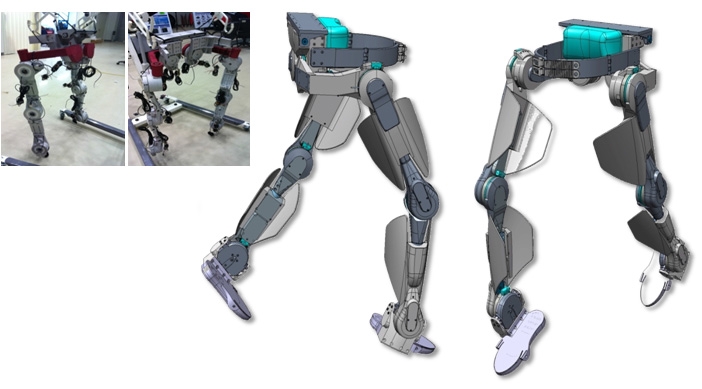

먼저 수집된 데이터를 바탕으로 로봇의 구상 설계를 진 행 하였다. 전문성을 살리고 시간을 절약 하기 위해 로봇 의 하지부와 상지부를 각각 분리한 상태로 설계를 진행 했다. 하지 부분에서는 먼저 [Fig 8]과 같이 인체동작에 따 른 로봇이 필요로 하는 다리 관절의 기능을 세부적으로 분류 하였다.

이를 통해 모터 선정과 설계를 진행 하였으며 구상 설 계 결과 로봇 다리의 전체 크기는 약 421mm x 465mm x 1330mm (L x W x H)정도로 설정 하였으며, 로봇의 각 관절 의 동작 범위는 다음과 같이 예상 되었다.

- 고관절 Pitching(Active): 40°~90°

- 무릎 Pitching(Active): 40°~90°

- 발목 Pitching(Active): 0°~20°

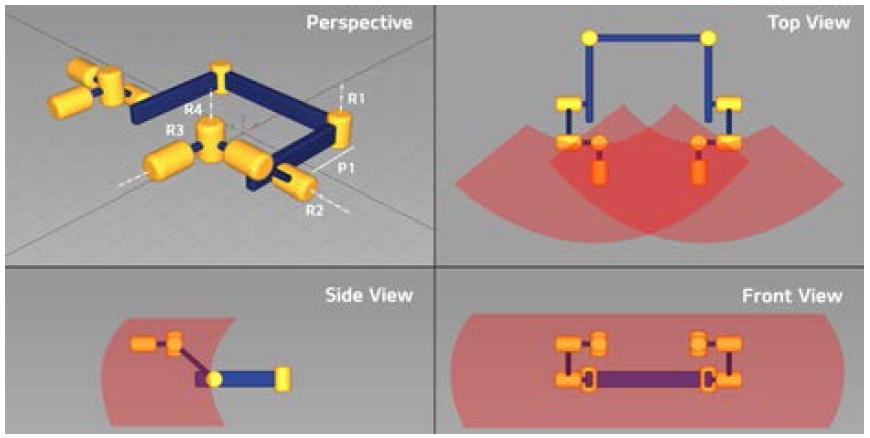

그리고 상지 부분의 구상 설계에서는 [Fig 9]와 같이 진 행 하였다. FEM 작업시 인체 동작 범위에 따라 로봇 팔 관절의 기능을 세부적으로 분류 하였다. 그밖에 필요 출력 과 보행 속도, 목표 중량, 가반 하중을 포함한 세부적인 스 팩들이 구상 설계 단계에서 결정이 되었다. 하지만 본 연 구는 로봇 스타일링에 관한 연구이므로, 로봇 설계 및 외 관 디자인에 직접적인 영향을 미치는 요소들만 기술 했으 며, 다른 부분들은 생략 하였다.

상지는 FEM 작업에 최적화된 형태로 모듈을 잡을 수 있는 로봇팔이 작업자의 근력을 보조해주면서, 원하는 방 향으로 움직일 수 있도록 디자인하였다.

- R1(Active): -30°~30°

- P1(Active): 0~400mm

- R2(Active): -50°~60°

- R3(Passive): -180°~180°

- R4(Passive): -45°~45°

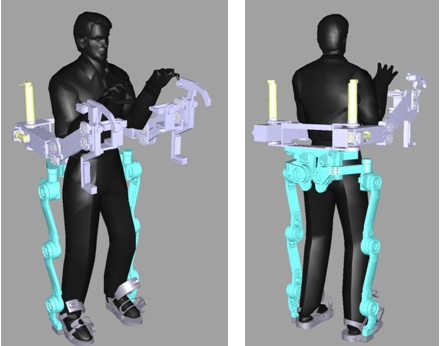

동작 범위와 스팩들을 바탕으로 [Fig 10]과 같이 설계팀 과 폼보드를 이용해 프로토타이핑 로봇을 제작해 보면서, 외골격 구조와 작동 범위를 다시 한번 검토 했다.

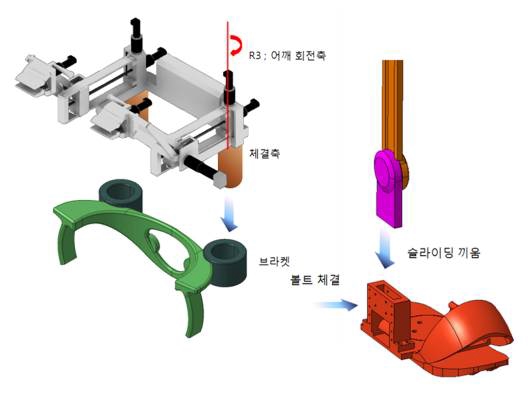

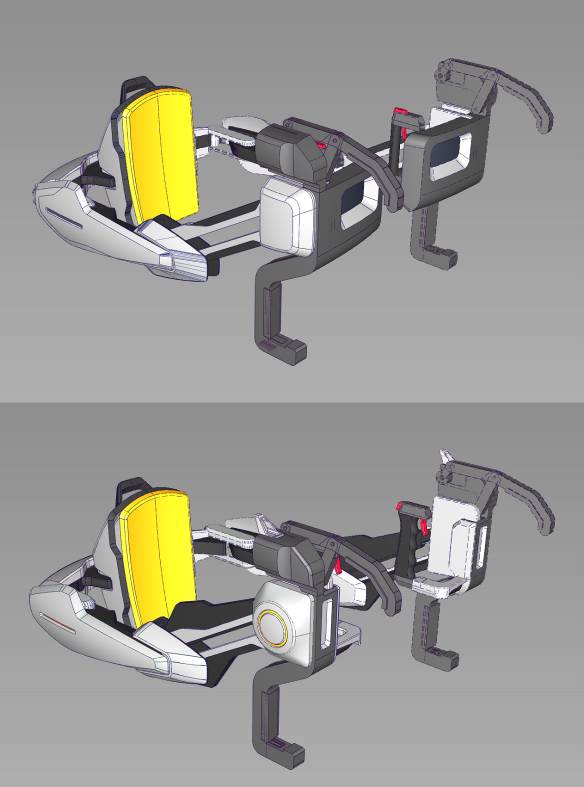

그리고 상지와 하지를 하나로 합치는 과정을 거쳐서 각 유니트별 체결 방안을 모색 하였다.

[Fig 11]의 왼쪽 그림은 상지와 하지의 결합에 관한 아이 디어이며, 오른쪽은 그림은 다리와 발목 유니트간의 결합 방법을 나타낸 것이다. 구상설계와 체결 방안을 바탕으로 최종적으로 [Fig 12]와 같이 각 관절의 연결 구조와 회전 반경 그리고 모듈간 체결방안이 다같이 고려된 로봇 디자 인(설계)을 완료 하였다.

설계된 로봇은 약 80%의 근력 증강 및 보조를 목표로 하고 있으며, 생산 현장에서 바로 사용 가능 하도록, 작업 자의 실제 작업 속도와 이동 속도까지 고려되어 설계 되었 다. 하지만 스타일링은 아직 반영 되지 않은 상태이기 때문 에 사용자가 착용하기에는 아직 무리가 있는 모습이다.

- 크기: 3434mm x 3434mm x 3434mm (L x W x H)

- 구동 방식: 모터

- 전원: 전기

- 로봇 외골격 재료: 알류미늄, 카본

- 가공 방안: 알류미늄 CNC가공

따라서 로봇 디자인(설계) 완료 후, 외관 스타일링을 개 선 시키기 위한 스타일링 강화 작업을 다음과 같이 진행 하였다.

3. 착용식 로봇 스타일링

3.1. 디자인 전개 (Design development)

착용식 로봇 스타일 개발 기간 동안 로봇 설계팀과 수 시로 미팅과 워크숍 (Workshop)을 통해 컨셉과 아이디어를 공유 하였으며, 스케치와 렌더링, 컴퓨터를 이용한 3D 모 델링 제작, 라인테이프 드로잉을 통해 지속적으로 로봇의 스타일을 발전 시켰다.

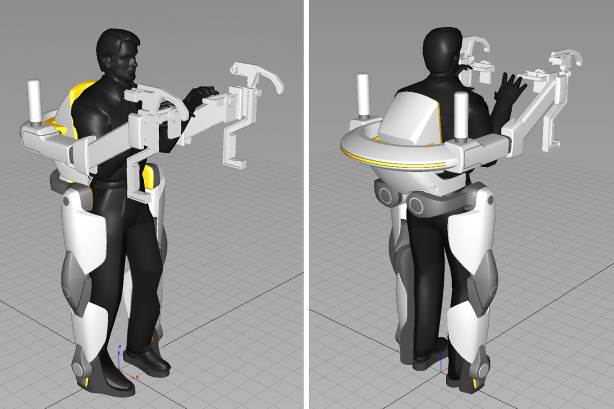

설계 시제의 스타일링적인 단점을 보완하기 하기 위해 다양한 편의 기능을 추가 하여, 로봇이 현장에서 유용하게 사용 될 수 있도록 디자인 하였다.

(ㄱ) 착탈식 그립을 통해 다양한 노동환경에 유연하게 대 응 할 수 있도록 디자인

(ㄴ) 로봇의 다리는 착용자에게 맞춰 길이 조절 가능 하 도록 디자인

(ㄷ) 착용자와 주위 작업자들의 안전을 최우선으로 고려

(ㄹ) 심미감이 우수한 디자인을 통해, 착용자들에게 심리 적인 거부감이 들지 않도록 디자인

(ㅁ) 칼라는 전체적으로 화이트를 사용하여 Smart한 느낌 이 들도록 하였으며, 친환경 이미지를 추구 하였다. 포인트로 적용된 엘로우는 로봇을 더 풍부하고 에너 지틱하게 보이도록 해준다. 이렇게 심미감이 우수한 디자인을 통해, 착용자들에게 로봇에 대한 심리적인 거부감이 들지 않도록 했다.

(ㅂ) 사용자 조사를 바탕으로 상하지의 관절회전 반경과 길 이를 설정하여 편리하고 최적화된 로봇을 제작한다.

설계 시제를 바탕으로 로봇의 스타일을 개선 시키기 위 한 다양한 생각들을 빠른 그림으로 표현 하였다.

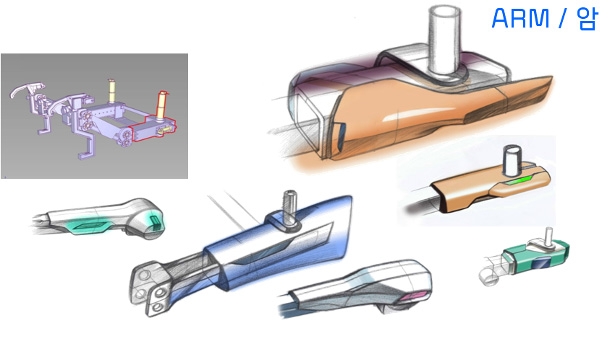

상지와 하지 부분을 나눠서 각각 핸드 스케치를 진행 하였다. 상지부는 설계적인 제약 때문에 구조에 대한 수정 이나 변형이 어려웠다. 따라서 [Fig 13] 처럼 기존 설계 시 제 위에 보호 커버를 부착하는 형태로 아이디어 전개 시 켰다.

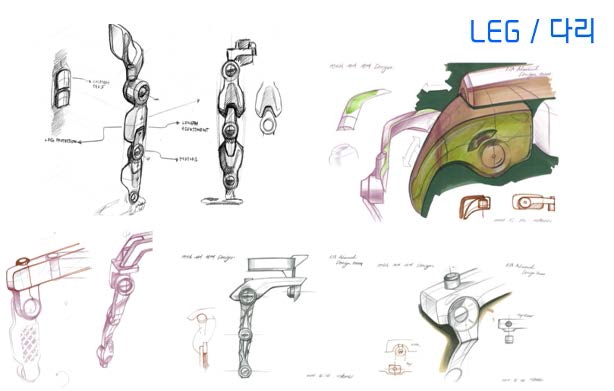

하지부는 상지부 보다는 설계적인 제약이 없었기 때문 다양하게 형태를 변형 시키는 방법으로 [Fig 14]과 같은 스 타일링 스케치를 진행 하였다.

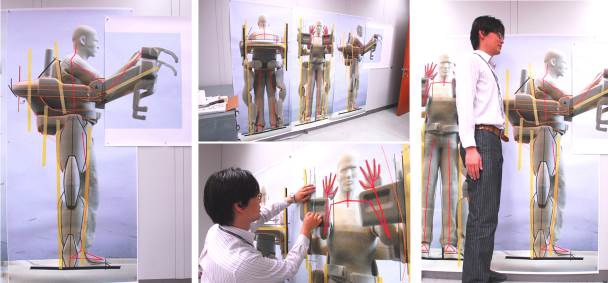

진행된 스케치를 가지고 [Fig 15]과 같이 1차로 1:1 스케 일 라인 테이프 드로잉을 진행 하였다. 설계자와 디자이너 들이 라인 테이프로 직접 로봇을 그려 보고 평가해 보면 서 로봇의 실제 크기와 조형미, 비례를 검토 하였다.

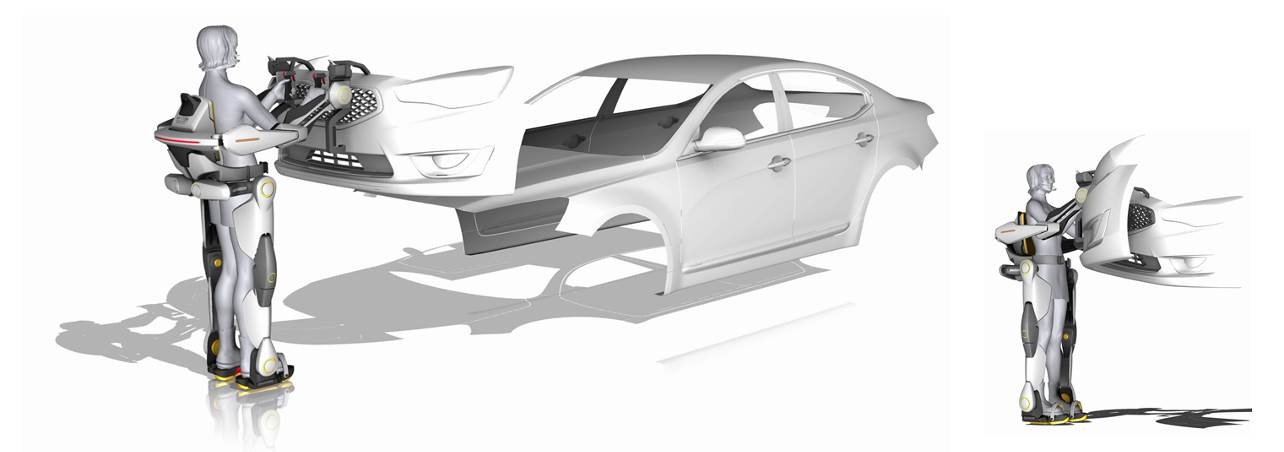

3.2. 렌더링 (Rendering)

스케치 및 라인 테이프 드로잉 결과를 바탕으로 최종적 으로 [Fig 16]과 같이 렌더링을 진행 하였다. 사용자를 최대 한 감싸는 형태로 착용자의 신체를 부드럽게 감싸면서, 전 체적으로 안정감과 균형감이 있어 보이도록 하였다.

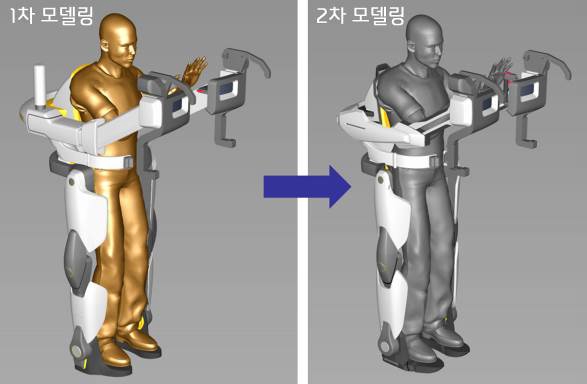

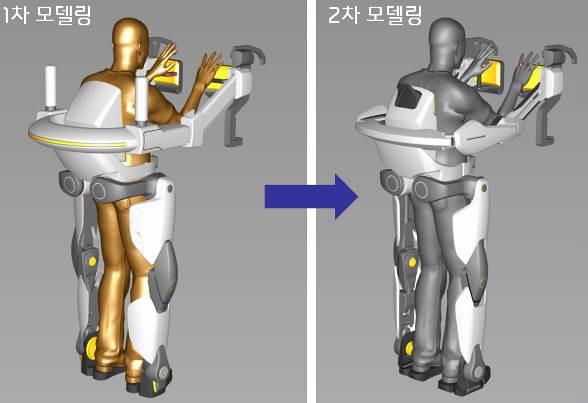

3.3. 디자인 설계 검증

스타일링이 적용된 2차 설계 데이타를 [Fig 17]와 같이 제작해 스타일 검증을 진행 하였다. 설계는 1차대와 마 찬가지로 로템에서 진행되었다. 왼쪽 위의 1차 설계 시 제 사진과 비교해 보면 전체적인 디자인과 스타일이 많 이 달라졌다는 것을 알 수 있다.

3.4. 1차 디지털 스타일링 (First round digital styling)

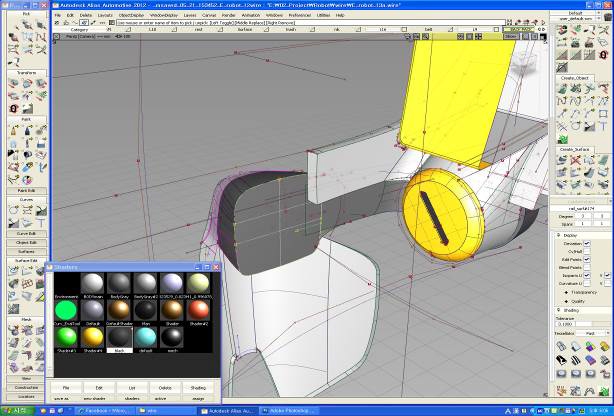

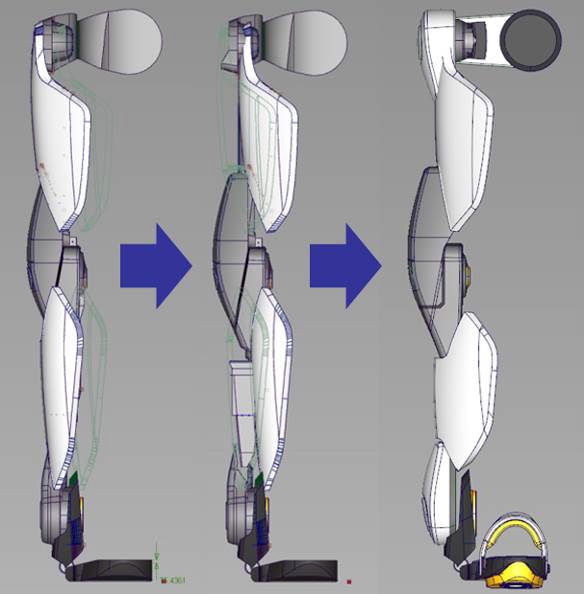

Autodesk사의 디자인 소프트웨어인 Alias Automotive 2012 로 CAS (Computer Aided Styling)를 [Fig 18]와 같이 진행하였다.

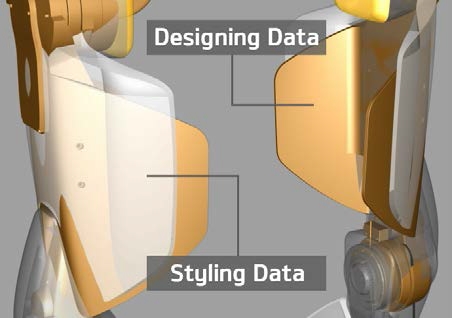

렌더링의 느낌을 최대한 살려 내면서 설계 데이터 보다 더 착용자를 감싸주는 형상으로 로봇의 스타일을 개선 하 였으며 면의 품질과 속성도 더 부드럽게 다듬었다. [Fig 19] 을 통해 설계 데이타와의 차이점을 비교해 볼 수 있다.

1차 디지털 스타일링 단계에서는 [Fig 20]와 같이 설계 데이타의 스타일링 제약 조건을 파악해보기 위해 최대한 설계 데이타에서 크게 벗어 나지 않게 스타일링을 진행 하였다.

디지털화된 스타일링 데이터를 3D 프린터기를 이용하 여, [Fig 21]과 같이 1:4 축소 목업(약 40cm)을 제작 하였 다. 이를 통해 컴퓨터 화면에서 확인 하기 어려웠던 여러 문제점을 파악 할 수 있었다.

3D 프린팅 목업에서 파악된 문제점은 아래와 같다.

(ㄱ) 상지부와 하지부의 적용된 조형 요소가 다르다.

(ㄴ) 착용자와 로봇이 조화 되지 않는다. 착용자가 로봇에 구속 되어 있는것 처럼 보인다.

(ㄷ) 상지부가 하지부에 비해 커서, 심리적으로 불안해 보 인다.

문제점들을 개선 방법으로는 목업을 사진 촬영 후, 촬영 한 이미지를 1:1로 벽에 부착한 다음 라인 테이프를 이용 하여, 그 위에 다시 한번 [Fig 22]와 같이 라인 테이프 드로 잉을 진행 하였다.

먼저 돌출된 문제점에 대한 로봇 스타일링 개선 목표를 선정하고 설계 리쿼이어먼트를 변경한 다음, 테이프 드로 잉을 통해 로봇 조형 및 비례 개선 작업을 진행 하였다.

(ㄱ) 상지부 로봇 디자인 구조 개선 및 외관 축소

(ㄴ) 하지부 외관 디자인 부분 축소

(ㄷ) 착용자를 부드럽게 감싸는 유기적인 형태의 조형 요 소 가미

라인 테이프 드로잉을 통해 수정이 필요한 부분과 적절 한 로봇 팔과 다리의 위치를 [Fig 23]과 같이 확인 할 수 있다. 그 결과 5가지의 새로운 로봇 스타일링 개선 전략을 수립 할 수 있었다.

(ㄱ) 상지부 그립부분 Y축 방향으로 -31mm 이동

(ㄴ) 허벅지, 종아리 부분 Y축 방향 -20mm 축소

(ㄷ) 하지부 무릎 부분 Y축 방향으로 -40mm 이동

(ㄹ) 로봇의 허벅지, 무릎 관절, 종아리 위치를 보다 사용 자 친화적으로 보이도록 개선

(ㅁ) 상지 부분 설계 리쿼이어먼트 일부를 수정하여, 새로 운 관절 구조 도입

3.5. 2차 디지털 스타일링 (Second round digital styling)

스타일링 개선 전략을 바탕으로 기존 3D DATA에 대폭 적인 수정을 가하였다. 그 결과 [Fig 24]과 같이 로봇의 상 지부의 스타일이 개선되면서, 무겁고 딱딱해 보였던 느낌 이 사라지고, 보다 가볍고 부드러운 느낌으로 보여 지게 되었다.

하지부는 스타일링 주제 (Theme)를 유지 하면서 위치 이동과 크기 변화를 통해 [Fig 25]과 같이 가벼워 보이면서 세련된 형태로 개선 시켰다.

착용식 로봇의 기본 프레임은 알류미늄이며, 로봇을 감 싸는 커버는 자동차 범퍼에 사용되는 PP소재를 사용하여, 외부에서 물리적인 충격을 가하더라도 충격을 흡수해 형 태가 복원이 될 수 있도록 하였다. 일부는 강도가 필요한 부분들에는 플라스틱 사출물을 적용하였고, 유지 보수를 위해 각 커버들은 손쉽게 탈부착이 가능 하도록 디자인 하였다. 기능과 성능 면에서도 다음과 같은 아이디어를 적 용하여 사용성을 개선 하였다.

- 사용자 근력 ∙ 동작 지원

동작을 지원 하여 최소한의 근력을 사용하게 해주며, 근 력을 증강시켜 고하중의 모듈을 들어 올린다. 세부적인 동 작 지원 기능은 다음과 같이 나눌 수 있다.

(ㄱ) 보행 (3km/h)

(ㄴ) 모듈 들어 올리기

(ㄷ) 모듈을 든 상태에서 보행

(ㄹ) 들어 올린 모듈을 차량에 조립

(ㅁ) 들어 올린 모듈 내려놓기 - FEM (Front End Module) 작업 그립

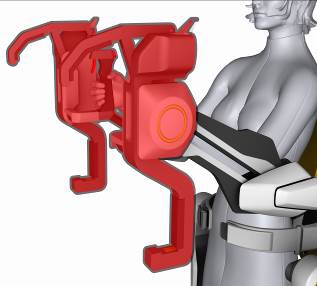

F.E.M 작업 그립 [Fig 26]은 자동차의 범퍼 모듈 을 자동차에 장착하는 작 업을 가능하게 해준다. 로 봇팔은 그립이 교체 가능 하도록 디자인 되어 있어, 작업 환경과 작업 대상에 따라 변경이 가능 하다. 로봇팔은 40Kg의 중량물을 안정적으로 들어 올리고 지지 할 수 있다. - 작업 램프

FEM 그립 부분에 헤드 램프 기능을 추가하여 작업자가 어두운 환경에서도 전방을 정확하게 인지 할 수 있도록 하였다. 이는 착용식 로봇의 작업성, 편의성, 안전성을 향 상 시킨다. - 인디케이터

램프를 이용하여 로 봇의 작동 상태와 이 동방향을 알 수 있도 록 해주는 인디케이터 를 [Fig 27]과 같이 적 용하였다. 이는 차량 리어 콤비 램프의 브 레이크등과 방향지시 등 같은 역할을 수행한다. 따라서 로봇 정지 시에 빨간색 이 점등되어 다른 작업자들과의 충돌을 방지 한다. 로봇의 이동 방향과 로봇팔의 작동 방향을 자동차의 턴 시그널처 럼 점등시켜, 주위 작업자들이 알 수 있도록 해준다. 또한 물건을 들어 올릴 때 나, 들고 있을 때도 점등 된다. - 로봇 다리 관절부

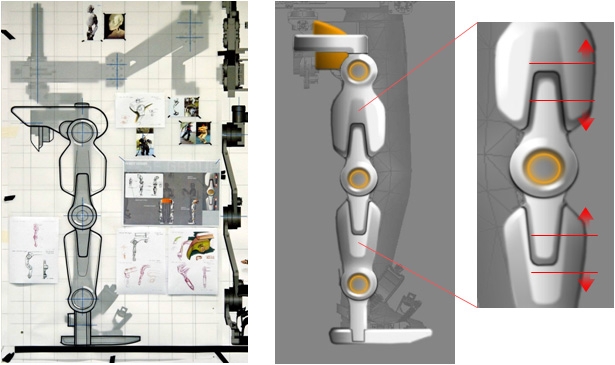

센서에 의해 착용자의 의도를 미리 파악하여, 관절의 모터가 착 용자의 다리 근육의 부담을 덜어 준다. 그리고 키가 큰 작업자도 무리 없이 착용 가능 하도록 무 릎 관절을 기준으로 [Fig 28]과 같 이 허벅지와 종아리가 50mm씩 확장 되도록 디자인 하였다. - 로봇 착용 부위 최소화

로봇과 인체의 착용 부위를 허 리와 발로 최소화 하여, 로봇 착 용 및 탈의 시간을 축소 시켰다. 또한 착용자의 안전을 위해 로봇에 이상 발생 시 쉽게 로 봇에서 탈출 할 수 있도록 해준다.

제작된 데이터는 이번에는 NC기계 가공을 통해 1:1 스 티로폼 모형 [Fig 29]으로 덩어리감과 각면들의 느낌을 보 면서 다시 한번 3D DATA에 대한 검증을 진행 하였다. 실 제 마네킹을 활용해 사람과의 연관성과 착용성을 확인해 보았다. 하지만 여기서도 또 다른 문제점들이 발견 되었다. 문제점을 바탕으로 파악된 개선 방향은 다음과 같다.

(ㄱ) 팔 부분 관절 부분의 구조가 약해 보인다.

(ㄴ) 로봇의 다리와 구조가 사용자에게 밀착되지 않는다.

(ㄷ) 엉덩이 부분 다리 관절의 디자인 개선과 확정 되는 구조 적용 필요

(ㄹ) 그립 부분의 시야 확보를 위한 디자인 개선

다시 한번 라인 테이프를 이용해 [Fig 30]과 같이 스티로 폼 목업에 직접 라인 드로잉을 진행 하면서 개선 방법을 연구 하였다.

착용식 로봇의 면 속성과 섹션, 각 유니트들에 대한 위 치와 비례를 분석한 결과 다음 5가지의 추가적인 보완이 필요하다는 결론을 내릴 수 있었다.

(ㄱ) 하지부 무릎 부분 Y축 방향으로 +38mm 이동

(ㄴ) 현대 모터 그룹 로고 적용

(ㄷ) 그립, 엉덩이, 다리 부분 디자인 수정

(ㄹ) 각 로봇 유니트별 표면 볼륨 조정

(ㅁ) 다리 Y축 방향으로 위치 이동

3.6. 3차 디지털 스타일링 (Third round digital styling)

스타일링 개선 전략을 바탕으로 [Fig 31]에서 보는 것 처 럼 허벅지 부분과 종아리 부분을 좀 더 착용자의 몸쪽으 로 오도록 하여 착용자를 보다 더 효과적으로 보호 할 수 있도록 했으며, 하지부의 무릎 로봇 관절을 외부로 돌출시 켜 더 강해 보이도록 하였다.

허벅지와 발목 부분의 관절 유니트들도 더 강해 보이도 록 두께를 주어 스타일링을 개선하고 더 안정감 있게 보 여지도록 하였다. 발 부분 유니트 디자인도 추가로 보완하 여 전체적인 스타일링 완성도를 높였다.

착용식 로봇의 상지 부분에서는 팔 부분의 면적을 확대 하여 약해 보이는 이미지를 개선 하였다. [Fig 32]에서 보는 것 처럼 그립 부분의 조명은 축소하여 작업 시야를 최대 한 확보 하였으며, 손잡이 형태를 수직으로 바꾸면서 잡기 더 편한 형태로 디자인을 수정 하였다.

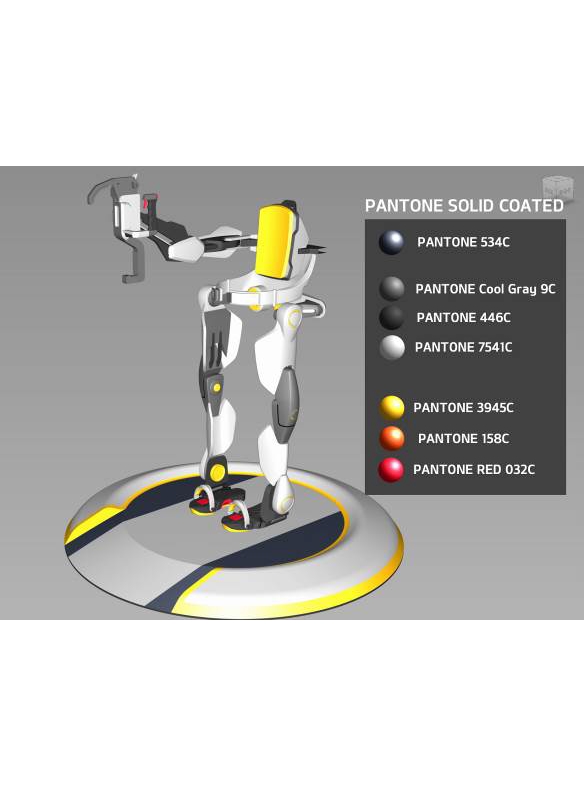

3.7. 칼라 계획

도장을 통해 로봇의 심미감을 향상 시키고, 친환경적 인 이미지를 보여 주기 위해 3가지의 메인 칼라와 3가지 의 서브 칼라를 [Fig 33]과 같이 선정하였다.

(ㄱ) 메인 칼라: Cool Gray 9C, 446C, 7541C

(ㄴ) 서브 칼라: 3945C, 158C, RED 032C

메인 칼라는 로봇의 보디에 적용하여 전체적으로 밝고 생동감 있는 느낌을 주었으며, 서브 칼라는 일부 특징적 인 부분 (조명, 손잡이, 관절 부분, 등받이)에 적용하여, 세련미를 더 하였다.

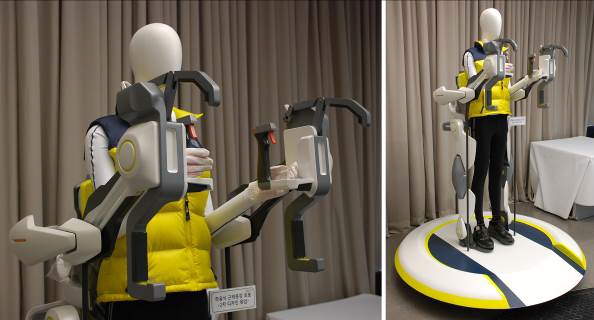

3.8. 하드 목업 제작

만들어진 데이터를 기반으로 [Fig 34]처럼 더미 타입의 하드 목업을 레진과 ABS 소재를 사용해 제작 하였다. 하 지만 단순히 형태만을 보기 위해서 만들어졌기 때문에 로 봇의 관절 구현은 고려 되지 않았다. 설계 부서와 디자인 에 문제는 없는지 현실성은 있는지만 검토하기 위해 제작 되었기 때문이다. 만약 문제가 발생 했다면, 다시 개선 방 향을 수립해 로봇의 스타일을 보완 해야겠지만 다행스럽 게 큰 문제는 발생 되지 않았다.

더미 목업 제작 경험과 검토 결과를 바탕으로 [Fig 35] 과 같이 관절 구조 설계를 반영한 1:1 워킹 목업을 제작 하고 스타일링 및 사용성과 운동성을 평가 하였다.

먼저 로봇을 구성하는 골격 작업을 통해 로봇의 강도를 보강 하는 작업을 진행 하였다. 따라서 골격과 관절은 가 벼우면서도 강도를 유지 할 수 있는 알류미늄이 사용되었 다. 그 다음 ABS 가공을 한 각 유니트들을 알류미늄 뼈대 에 부착하는 방법으로 착용식 로봇의 전체 스타일을 구현 하였다.

로봇의 각 부분에 실제 조명을 적용해 평가를 진행 하였 다. [Fig 36] 로봇의 뒤쪽과 옆쪽에 적용된 경고등과 인디케이 터들이 효과적으로 주변 작업자들에게 로봇의 위치, 회전 방향, 작업 반경을 인지 시켜 줄 수 있는지 확인 하였다.

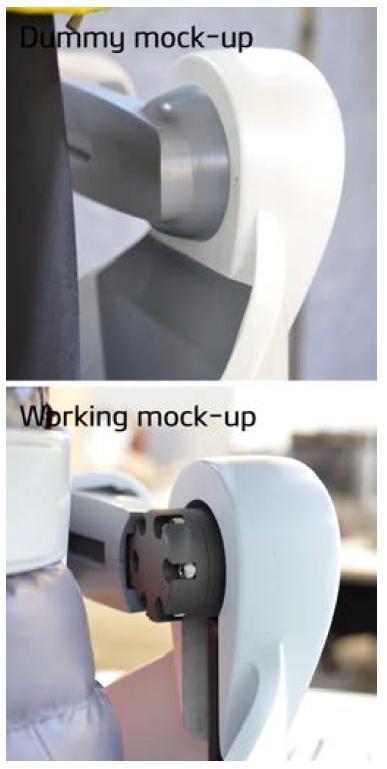

로봇의 팔 관절은 워킹 목업에서는 좀 더 강하게 보강되 었다. [Fig 37, 38]에서 처럼 각 관절은 알류미늄 가공으로 만 들어 졌으며, 실제 관절이 회전 가능 하도록 만들어 졌다.

관절 설계가 진행 되 면서 설계적으로 외관 이 변경되야 하는 경우 가 생긴다. [Fig 39]와 같 이 최대한 로봇의 스타 일은 유지 시켰다.

부드러운 동작을 위 해서는 관절 부분에 [Fig 40]과 같이 일정한 틈이 만들어져야 한다.

더미 목업에서는 생 략 되었던 파팅갭 (Parting Gap)이 적용 되 면서 보다 더 실제감 있 는 착용식 로봇 목업이 만들어 졌다.

하지만 여기에서도 스타일은 최대한 유지 될 수 있도록 하였다.

3.9. 최종 평가

[Table 8]를 초기에 수립된 디자인 프로세스와 비교를 해 보면 직접 라인 테이프를 이용한 아날로그 방식의 스타일 링 및 검증 부분이 더 보강 되었다는 것을 알 수 있다. 모 니터로만 작업한 3D DATA가 실제 목업으로 만들어지게 되면 화면으로는 볼 수 없었던 어색한 부분들을 발견할 수 있었기 때문이다. 노란색으로 표시된 부분들이 새롭게 보완된 착용식 로봇 스타일링 프로세스들이다.

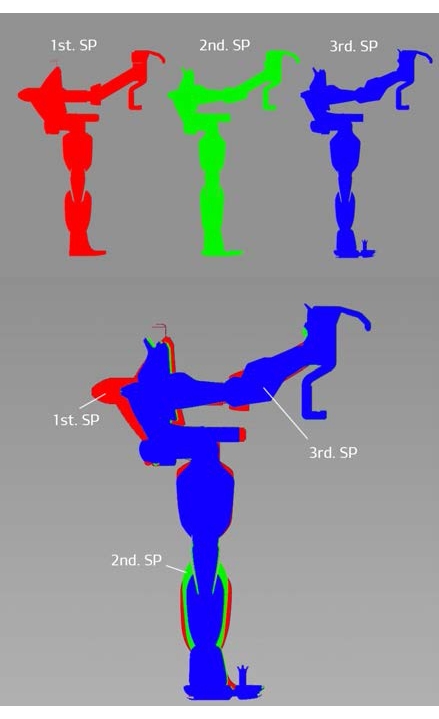

착용식 로봇을 개발하면서 착용식 로봇의 사이드 프로 파일 디자인이 매우 중요한 것을 알 수 있었다. 착용식 로 봇 특성상 옆면이 전 ∙ 후면 보다 더 많은 면적을 차지하 고 있어, 전체 덩어리감과 인상을 크게 좌우하기 때문이다. 단계별로 변화된 사이드 프로파일을 비교해 보면 [Fig 41] 과 같다.

1차 디지털 스타일링 데이터와 최종 디자인 스타일링 데이타의 사이드 프로파일을 보면 등쪽의 부분에서 차이 가 발견 된다. 약 20cm정도 되는 작은 차이지만, 사이드 프로파일에서 단 몇 mm의 변화도 전체 표면에 영향을 주 기 때문에 입체적으로 보게 되는 실제 제품에서는 부피감 과 덩어리감의 변화로 시각적으로 큰 차이가 느껴지게 된 다. 이렇게 새로운 로봇 스타일링 프로세스와 다양한 아날 로그적인 스타일 검증 과정을 거쳐 최상의 로봇 사이드 프로파일을 찾아 낼 수 있었고, 로봇의 스타일 개선을 통 해 제품의 성능과 상품성을 극대화 시킬 수 있었다.

4. 결 론

연구를 통해 얻어진 결과와 참고자료들은 향후 사용자 에게 심미적인 만족감을 주는 로봇 스타일링 개발 프로세 스로 활용 될 수 있으며, 향후 로봇의 개발의 핵심적인 역 할을 하게 될 것으로 예상된다. [Fig 42].

4.1. 선행 스타일링의 중요

로봇이 사용자에게 심미적인 만족감을 주기 위해 앞으 로는 개발 초기 단계부터 스타일링 부서의 참여가 필요 하다. 앞으로 기능만 강조된 로봇은 사용자에게 외면 받게 될 것이다.

4.2. 제작 지원

향후 로봇 스타일링에 많은 시간과 투자가 이루어져야 한다. 본 연구에서도 로봇 스타일링 개발에 약 1년의 시간 과, 디자인 개발과 3D 제작 및 목업 제작에 많은 투자가 이루어졌다. 그 결과 로봇 디자인 트랜드 선도 및 로봇의 상품성을 높일 수 있었다. 로봇산업을 성공적으로 육성하 고 시장을 만들어 나가기 위해서는, 로봇 스타일링 개발에 대한 지속적인 투자 지원이 꼭 필요하다.

4.3. 다양한 로봇 스타일링 프로세스 개발

연구를 통해 효율적이고 체계적인 로봇 스타일링 프로 세스를 수립하고 검증 하였다. 로봇 스타일링은 많은 인적 자원과 시간 그리고 데이터 기반으로 이루어지기 때문에 각각의 로봇의 목적에 맞는 다양한 로봇 스타일링 프로세 스 개발이 필요하다.

4.4. 사람과 함께 존재 해야 하는 로봇

로봇 시대가 다가오면서 로봇 제품들을 우리 주변에서 점점 더 많이 볼 수 있게 될 것이다. 이러한 사회적인 양 상에 발 맞춰, 로봇들도 보다 심미적인 형태로 사람들과 함께 존재 할 수 있어야 한다.

4.5. 로봇 기술 개발의 필요

최적의 로봇 스타일링을 구현되기 위해서는 기술이 뒷 받침 되어야 한다. 보다 가볍고 강한 재료, 보다 작은 모터, 가볍고 우수한 배터리, 낮은 로봇 생산 단가 등 우수한 기 술이 개발 될수록 로봇 스타일링의 자유도를 높일 것이며, 본 연구에서 다루어진 스타일링 컨셉 연구도 언젠가는 실 제 로봇으로 구현 가능하게 될 것이다.

5. 후 기

본 연구는 산업통상자원부 로봇산업원천기술개발 사업 [No.10035431, 산업노동지원을 위한 착용식 근력 증강 로 봇 기술 개발]의 지원으로 수행되었다.

Notes

REFERENCES

-

Tae-Jun, Ha, Jiseok, Lee, Sunghun, Back, Seok, Hwan Kim, Jung, Yeob Lee, “Wearable robot design for industrial application”, Journal of Korean Society for Precision Engineering, (2012), 29(4), p433-440.

[https://doi.org/10.7736/kspe.2012.29.4.433]

- HYUNDAI, Technical report “Electrical wearable robot design reference”, (2010).

- HYUNDAI, Technical report “Wearable robot technology development for the support a industrial work force”, (2010).

- Size Korea, http://sizekorea.kats.go.kr/.