기계임피던스 감소기법을 이용한 회전형 전기-유압식 구동기의 모델 없는 토크제어방법

© Korea Robotics Society. All rights reserved.

Abstract

This paper proposes a simple and intuitive model-free torque-tracking control for rotary electro-hydraulic actuators. The undesirable natural-velocity-feedback effect is discussed by introducing mechanical impedance into the electro-hydraulic actuation system. The proposed model-free torque control comprises inner- and outer-loop control to achieve two control objectives. Inner-loop control reduces the mechanical impedance passively and optimally. To improve the tracking accuracy, a certain form of proportional-integral-derivative control is applied to the outer loop. The robustness of the proposed closed-loop system against external disturbances is demonstrated by transforming the two-loop control structure into a disturbance observer form. The proposed method is validated on a single joint electro-hydraulic actuator.

Keywords:

Torque Tracking Control, Natural Velocity Feedback Effect, Mechanical Impedance, Robust Control, Dynamic Motion Control1. 서 론

산업분야의 자동화가 진행됨에 따라 로봇과 인간의 협업이 중요시되고 있다. 작업의 질을 향상시키기 위해서 인간이 수 행하기 위험하거나 힘든 작업에 로봇이 투입되어 인간의 협력 자 또는 대체자로 활용되고 있다. 로봇과 인간의 협업에 대한 관심이 증가하면서 자연스럽게 로봇에 대한 요구조건들도 증 가하고 있다. 특히, 로봇의 관절에 사용되는 구동기에 대한 중 요성이 강조되면서 큰 출력, 강한 내구성을 가지면서도 가벼 운 구동기가 필요하게 되었다[1-5].

최근까지 로봇과 인간의 협업을 위해 가장 부합한 구동기 로 고려되어 온 것은 전기식 구동기였다. 전기모터의 전류제 어를 통해 정확한 토크출력이 가능하기 때문에 아래의 로봇동 역학을 목적에 알맞게 수정하여 로봇과 인간(또는 외부환경) 의 상호작용을 쉽게 제어할 수 있다.

| (1) |

여기서 M(q)∈ℝn×n는 로봇 매니퓰레이터의 관성행렬 (manipulator inertia matrix)을 의미하며, 는 원심력 및 코리올리 효과(centrifugal and Coriolis effect)를 나타 내며, g(q)∈ℝn는 중력에 의한 토크를 의미한다. τ∈ℝn는 관절구동모터의 구동토크를 나타내는 벡터이며, τext∈ℝn는 매니퓰레이터에 작용하는 외력에 의한 토크(external torque) 를 의미한다. 예를 들어 상호작용제어에서 가장 빈번하게 사 용되는 방법 중 하나인 컴플라이언스 제어기법은 다음과 같이 토크를 기반으로 설계된다.

| (2) |

여기서 kp, kd는 각각 스프링 계수 및 댐핑 계수를 나타내며, qd 는 참조 위치의 상수 값을 나타낸다. 식 (2)를 통해 계산된 토크는 로봇의 중력을 보상하고 로봇과 상호작용을 하는 대상 사이에 가상의 스프링과 댐퍼를 생성하기 때문에 동적인 상호작용을 구현할 수 있다. 하지만 전기모터는 근본적으로 낮은 토크밀 도를 가지며 이를 극복하기 위해 항상 기어감속기와 함께 사 용된다. 이는 빠른 응답, 강한 내구성, 큰 상호작용력을 요구하 는 작업에 부적합하다.

최근 전기식 구동기에 대한 대안으로 전기-유압식 구동기 를 도입하여 동적인 상호작용을 효과적으로 구현한 많은 연구 들이 보고되고 있다. 특히, 보스턴 다이나믹스(boston dynamics) 의 Atlas, Spot, WildCat 등의 전기-유압식 로봇들이 보여주고 있는 역동적인 움직임은 로봇 분야에 큰 반향을 일으키고 있 다. 이와 비교하여 학계에 보고되는 유압식 로봇의 상호작용 제어에 관한 연구결과는 매우 한정적이다. 이 중 주류인 위치 기반 임피던스(또는 어드미턴스) 제어기법은 전기-유압식 구 동기의 강력한 위치제어 성능을 활용하여 임피던스를 모사하 는 방법이다[6-9]. 외부-루프 임피던스 제어기는 로봇에 설치 된 힘 센서에 가해진 힘에 상응하는 위치 및 속도 궤적을 생성하 며 내부-루프 위치제어기는 이를 추종하도록 설계된다. 전기- 유압식 구동기가 속도 소스(velocity source) (또는 유량 소스 (flow source))로 작동하는 구조를 가지기 때문에 이러한 위치 기반의 상호작용제어 기법을 활용하지만 이는 안정성 측면에 서 근본적인 해결책이 되지 못한다[10-12].

토크제어 관점에서 로봇동역학을 활용하기 위해 전기-유 압식 구동기를 토크소스화 하기 위한 방법들이 제안되었다. 전기-유압식 구동기는 역구동성(backdrivability)을 보장하지 않으며 높은 강성(high stiffness)을 지니기 때문에 토크제어를 수행함에 있어서 큰 약점을 가진다[13,14]. 이러한 약점을 극복 하기 위해서 스프링과 같은 기계요소를 추가적으로 설치하거 나 밸브 대신 펌프를 활용하는 방법들이 제안되었다[15-19]. 하 지만 스프링을 설치하는 방법은 다자유도 로봇시스템을 무겁 고 크게 만들고 전기모터-펌프의 조합을 이용하는 방법은 전 기모터-기어의 조합과 마찬가지로 시스템의 응답성을 느리게 만든다. 제어 알고리즘을 이용한 방법은 추가적인 장치 없이 전기-유압구동기를 토크소스화 할 수 있는 해결책이 될 수 있 다. 참고문헌[20, 21]에서는 비선형 백스탭핑 제어기법을 활용하 여 전기-유압식 구동기의 안정성을 보장하면서 토크 추종 성 능을 확보하였다. 하지만 이러한 모델 기반의 제어방법은 제 어성능이 모델 파라미터에 상당히 의존적이며 전기-유압시스 템의 모델 파라미터를 식별하는 것은 쉬운 일이 아니다. 이에 대한 대안으로 적응제어기법[22-24], 모델예측 제어기법[25], 모 델 기반 강인제어기법[26-28] 등이 제안되어왔고 전기-유압식 구동기의 토크소스화에 상당한 공헌을 하였다. 하지만 이러한 방법들 또한 명목시스템(nominal system)의 초기 모델 파라미 터 값을 선택함에 있어서 자유롭지 못하며 이는 다자유도 유 압식 로봇을 제어함에 있어서 많은 복잡성을 야기시키는 원인 이 된다. 다자유도 유압식 로봇의 상호작용제어를 수행하기 위해서는 기본적으로 많은 수의 고수준 제어기(high level controller)들이 사용될 수 있기 때문에 내부-루프 토크제어기 와 같은 저수준 제어기는(low level controller)는 최대한 단순 하게 구성되어야 한다.

제안된 많은 제어기법들이 모델을 기반으로 설계되는 이유 는 자연 속도 피드백 효과(natural-velocity-feedback effect)를 극복하기 위해서 이다. 자연 속도 피드백 효과는유체가 가진 탄성 특성으로부터 야기되는데 서보밸브에 대한 정확한 모델 파라미터 없이는 이 효과를 보상하기 어렵다. 본 논문에서는 다자유도 전기-유압식 로봇에 활용할 목적으로 모델 없는 이 중-루프 토크제어 기법을 제안한다. 먼저 자연 속도 피드백 효 과가 시스템에 미치는 영향을 시스템의 기계임피던스에 관한 관점으로 투영시켜서 문제를 재정의한다. 이를 위해 전기-유 압식 구동기의 기계임피던스를 다루기 위한 기계요소모델을 유도하며 내부-루프 제어기로써 최적의 기계임피던스 감소기 법을 제안한다. 또한 모델 없는 토크제어를 수행하기 위해서 외 부-루프에 토크 피드백 비례-적분-미분(proportional-integralderivative; PID)제어기를 사용한다. 제안된 이중-루프 제어 방 법은 외란관측기를 포함하는 이중-루프 강인제어기와 이론적 으로 동등한 성능을 가지면서도 실제 적용의 측면에서 간단하 고 센서 잡음에 강인하다.

본 논문의 2장에서는 기계임피던스를 다루기 위해 회전형 전 기-유압식 구동기의 기계요소모델을 소개하며, 3장에서는 기계 임피던스 감소기법을 기반으로 모델 없는 토크제어 방법을 제 안한다. 4장에서는 제안된 기계임피던스 감소기법 및 모델 없는 토크제어 방법의 성능을 확인하기 위해 사용한 실험장치 및 실 험결과를 제시하며, 마지막으로 5장의 결론을 통해 정리한다.

2. 시스템 모델링 및 문제정의

이 장에서는 회전형 전기-유압식 구동기의 동역학 모델을 유도한다. 특히, 기계임피던스를 표현하기 위해서 기계요소 모델을 도입하고 이를 기반으로 전기-유압식 구동기가 가지 는 토크제어에 있어서의 한계점을 설명한다.

2.1 회전형 전기-유압식 구동기의 기계요소모델

[Fig. 1]에서 볼 수 있듯이 본 논문에서는 회전형 전기-유압 식 구동기를 장착한 전기-유압식 로봇을 고려한다. 회전형 전 기-유압식 구동기는 유량제어 서보밸브와 베인형 유압식 구 동기로 구성된다. 특히 본 논문에서는 저마찰 더블베인형 유 압식 구동기를 고려하며 챔버간 내부누출을 고려하도록 한다.

![[Fig. 1] [Fig. 1]](/xml/26024/JKROS-15-1-77_F1.jpg)

Schematic of hydraulic robot and hydraulic robot joint. The joint consists of an electro-hydraulic flow-control servovalve (presented in the dotted square) and a rotary-type vane actuator (i.e., rotary electro-hydraulic actuator)

아래의 식 (3)에서 볼 수 있듯이 회전형 전기-유압식 구동기의 출력토크는 구동기내 압력 차의 동력변환에 의해서 주어진다

| (3) |

여기서 DA은 구동기의 용적을 나타내며, PA와 PB는 각각 A 챔버와 B챔버의 압력을 나타낸다.

유체의 탄성적인 특성에 의해서 발생하는 챔버내 압력은 다음의 압력동역학에 의해서 지배된다.

| (4) |

여기서 βe는 유체의 유효 체적 탄성계수를 나타내며, QΣ는 챔버로 들어오거나 챔버로부터 배출되는 유량과 내부누출량 을 포함한 총 유량을 나타내고, VT는 전기-유압식 구동기의 총 부피를 나타낸다. 이를 바탕으로 각 챔버내 압력은 다음과 같이 주어진다.

| (5) |

| (6) |

여기서 QA와 QB는 각각 구동기 내부로 유입되거나 외부로 배출되는 유량을 나타내며, QIL은 챔버 간 내부누출량을 나타 내고, VA는 평균 부피를 나타낸다.

두 챔버의 압력 차이에 의해서 발생하는 토크를 표현하기 위해서 다음의 압력 차 동역학을 고려하자.

| (7) |

여기서 ∆P (= PA–PB)는 압력 차를 의미하며, RL은 내부누 출계수를 나타낸다. RL∆P(= QIL)는 내부누출량을 의미하 며, QE는 등가 유량(equivalent flow rate)을 의미하고 다음과 같이 정의된다.

| (8) |

사용된 서보밸브가 임계 랩(critical lap)형이며 회전형 유압구 동기(또는 대칭-선형 유압구동기)에 연결되어 있다고 가정하면 다음의 조건이 만족한다: PA+PB =PS, QA=QB =QL, 여기 서 PS는 공급압력을 나타내며, QL은 부하유량(load flow rate) 을 나타낸다. 이와 같은 가정과 함께 식 (7)을 다음과 같이 간단 하게 표현할 수 있다.

| (9) |

여기서

| (10) |

Cd는 오리피스계수를 나타내며, ρ는 유체의 밀도를 의미하 고, w는 오리피스 면적의 경사도를 나타낸다. xs(= kcτc)는 스풀밸브의 위치를 나타내며, kc와 τc는 각각 스풀밸브 위치상 수 및 서보밸브의 토크모터에 의해서 생성 되는 토크를 나타 낸다(PS>∆P는 항상 만족한다).

최종적으로, 식 (3)과 (7)으로부터 다음의 토크 동역학을 얻 을 수 있다.

| (11) |

여기서 는 스프링 계수를 나타내며, 는 내부누출에 의한 댐핑효과를 나타내는 계수이다. 은 등가 속도(equivalent velocity)를 나타내며, 등가 속도 계수(equivalent velocity coefficient) ξ(xs, τ)는 다음과 같이 주어진다.

| (12) |

식 (1)에서 M(q), C(q,), g(q)의 선형성을 가정하면 다음과 같이 단자유도 시스템으로 표현할 수 있다.

| (13) |

여기서 D와 K는 각각 점성마찰에 의한 효과와 중력에 의한 효과를 나타낸다. 식 (13)을 식 (11)의 토크 동역학과 결합하면 [Fig. 2]와 같이 회전형 전기-유압식 구동기를 기계유연관절로 표현할 수 있다.

![[Fig. 2] [Fig. 2]](/xml/26024/JKROS-15-1-77_F2.jpg)

Flexible-joint model of the rotary electro-hydraulic actuator. The inertia, M, spring, K, and damper, D, describe the linearized version of robot dynamics of (1). K and D represent the gravitational force and viscous friction, respectively

또한 참고문헌[29]에 따르면 식 (12)는 다음과 같이 선형부분 및 비선형부분으로 나눌 수 있다.

| (14) |

여기서 은 선형 등가 속도 계수(linear equivalent velocity coefficient)를 나타내며, 비선형 항 ξ(xs, τ) 는 모든 xs와 τ에 대하여 양의 값을 가진다. 또한 ξ(xs, τ)=0 과 xs =0는 필요충분 조건을 만족한다. 그러므로 식 (11)은 다음과 같이 수정된다.

| (15) |

여기서 는 새롭게 정의된 선형 등가 속도(linear equivalent velocity)를 나타낸다. 식 (15)를 이용하면 구동기의 출력토크를 주파수영역에서 다음과 같이 표현할 수 있다.

| (16) |

여기서 Dξ는 를 만족하도록 정의한다.

2.2 자연 속도 피드백 효과와 기계임피던스

간단하게 설명하기 위해서 식 (16)에서 을 가정하자. 즉, 시스템에 작용하는 내부누출 효과를 무시하면 식 (13)과 식 (15)에 의해서 로부터 τ까지의 전달함수는 다 음과 같이 주어진다.

| (17) |

식 (17)의 시스템에 대하여 닫힌루프 제어를 수행하면 토크 피드백 제어이득이 증가함에 따라서 닫힌루프 시스템의 극점 은 열린루프 시스템의 영점에서 극점으로 이동하게 된다. 그러 므로 만약 유효한 영점들이 낮은 주파수영역에 존재한다면 (즉, M과 K의 비율이 낮고 D의 값이 낮다면) 닫힌루프 시스템은 낮은 주파수영역에서 극점을 가질 수 밖에 없으므로 닫힌루프 시스템의 토크제어 대역폭을 보장할 수 없다. 이러한 현상은 유 체의 탄성적인 특성으로 인해 발생한다. 로봇동역학의 정보를 포함하고 있는 구동기(또는 로봇관절)의 속도 이 토크를 생성 하기 위해서 피드백되기 때문에 발생하며 이러한 이유로 자연 속도 피드백 효과라고 불리운다. 대부분의 로봇들은 낮은 주파 수영역에서 작동하기 때문에 이 효과에 취약할 수 밖에 없다.

기계임피던스는 속도에 의해서 발생하는 내재적인 저항력 을 의미한다. 그러므로 전자-유압식 구동기의 기계임피던스 는 식 (16)에 의해서 다음과 같이 주어진다.

| (18) |

이를 이용하여 식 (16)을 아래와 같이 입력과 외란으로 다시 표현할 수 있다.

| (19) |

여기서 는 구동기 속도에 의한 외란을 나타낸 다. 즉, 낮은 주파수영역에서 높은 기계임피던스를 가지는 시 스템은 자연 속도 피드백 효과에 취약하며 토크 피드백 제어 를 수행함에 있어서 한계를 나타낸다.

3. 기계임피던스 감소기반 모델 없는 토크제어

본 장에서는 전기-유압식 구동기의 기계임피던스를 줄임 으로써 모델 기반의 토크제어기 대신 모델 없는 토크제어기를 사용하고자 하는데 목적이 있다. 먼저 기계임피던스 감소기법 을 소개하며 이를 내부-루프 제어기로 사용하는 모델 없는 토 크제어방법을 소개한다.

3.1 기계임피던스 감소기법

식 (18)의 전기-유압식 구동기의 기계임피던스를 줄이기 위 해서 다음의 속도 참조 값을 고려하자.

| (20) |

여기서 u는 새롭게 정의되는 제어입력을 의미하며, α는 1보다 작 은 양의 상수를 나타낸다. 이 때 를 가정하고 식 (20)을 식 (15)에 대입하면 시스템의 기계임피던스는 다음과 같이 수정된다.

| (21) |

기계임피던스 Zimp(s)는 최대한 작은 값을 가지는 동시에 고 주파 통과 필터(high-pass filter)의 특성을 가지도록 설계되어야 한다. 또한 새로운 제어입력 u가 저주파 영역에서 활용될 수 있도 록 Cvi(s)는 저주파 통과 필터(low-pass filter)의 특성을 가지도 록 설계한다. 본 논문에서는 간단한 형태의 제어기를 구성하고자 물리적인 의미를 반영하여 각 제어기를 다음과 같이 선정한다

| (22) |

여기서 는 입력 측에 가상의 질량 (virtual inertia)을 추가하는 것을 의미하며, Cυs (s)(=Ds)는 가상의 직렬형 댐퍼(virtual series damper)를 추가하는 것을 의미한다. B는 질량을 나타내며, Dv와 Ds는 각각 점성 마찰 과 직렬 댐퍼를 나타낸다. 최종적으로 서보밸브의 토크모터에 적용되는 제어입력은 다음과 같다.

| (23) |

식 (22)을 식 (21)에 대입하면 이 시스템의 기계임피던스는 다 음과 같이 주어진다. [Fig. 3]는 기계임피던스가 수정 된 시스 템을 나타낸다.

![[Fig. 3] [Fig. 3]](/xml/26024/JKROS-15-1-77_F3.jpg)

Flexible-joint model modified by mechanical impedance reduction. The additional inertia, viscous friction, and series damper are virtually attached to reduce the mechanical impedance. Herein, θ˙υi=1Bs+Dυ(u−τ) and D*=(Ds + Dξ)–1 represent the angular velocity of the virtual inertia and integrated series damping effect, respectively

| (24) |

여기서 α는 양의 피드백을 이용한 기계임피던스 재성형을 나 타내며 과도 보상이 되지 않도록 0보다 큰 적절한 값으로 선정 하는 것이 중요하다. 본 논문에서는 음의 피드백에 의한 효과 를 주로 관측하기 위해서 기본적으로 1로 설정한다.

3.2 기계임피던스 감소에 대한 최적성

본 절에서는 최적의 기계임피던스 감소기법을 제안하기 위 해서 식 (22)의 B와 Ds에 대한 설계 가이드라인을 제안한다 (Dv는 새로 정의된 제어입력 u가 동작하는 주파수 영역을 결 정하는 변수로써 B가 일단 정해지면 쉽게 선택할 수 있으므 로 기계임피던스 감소기법 적용시 0으로 설정한다. 더욱 구체 적인 예시는 4.2절을 참고). 이를 위해 L2 – 이득 감소 요건 (L2 – gain attenuation requirement)을 만족시키는 를 찾는 H∞최적 제어 문제를 가역 접근법(inverse approach)을 사용하 여 푼다[30-32]. 즉, 미리 정의된 제어 입력이 최적 조건을 만족시 키도록 적절한 가중 행렬을 찾는다. 만족시켜야 할 L2 – 이득 감소 요건은 다음과 같이 주어진다.

| (25) |

여기서 xτ = [∫τ, τ]T 는 시스템의 상태변수를 나타내며, tf는 최종 시간을 나타낸다. Q와 R은 각각 상태 변수와 입력에 대 한 가중 행렬을 나타낸다.

새로운 상태 변수 J(=∫τ)를 정의하면 식 (15)의 토크 동 역학을 다음과 같이 다시 쓸 수 있다.

| (26) |

여기서 는 외란을 나타낸다. 이 때 K1 이 충분히 크다고 가정하면 가 보다 충분히 작기 때문에 로 가정할 수 있다.

식 (26)은 상태공간에서 다음과 같이 표현된다.

| (27) |

는 상태 변수를 나타내며, Jd는 J의 참 조 위치 값을 나타낸다. Pontryagin’s equation을 사용하면 식 (25)의 조건을 만족시키는 제어 입력을 찾는 문제는 다음의 Algebraic Riccati Equation (ARE)를 푸는 문제로 귀결된다.

| (28) |

여기서 γ는 시스템의 L2 –이득을 나타낸다. 이제 다음의 가 중 행렬을 정의하자.

| (29) |

그러면 식 (28)의 ARE를 만족시키는 솔루션은 다음과 같이 주 어진다.

| (30) |

결론적으로 최적의 제어 입력은 다음과 같이 주어진다.

| (31) |

여기서 Jd =∫u(즉, u =0)을 가정하였다. 그러므로 다음을 가정하면 식 (22)는 H∞–최적성을 만족시키는 제어 입력이 라는 것을 알 수 있다.

| (32) |

3.3 모델 없는 토크제어와 외란에 대한 강인성

기계임피던스가 감소된 시스템에 다음의 선형 PID 제어기 를 적용한다.

| (33) |

KC,KP,KI는 각각 제어이득 값을 나타낸다. [Fig. 4(a)]에서 볼 수 있듯이 내부-루프에는 기계임피던스 감소를 위한 보상 기가 외부-루프에는 PID 타입의 제어기가 위치한다.

![[Fig. 4] [Fig. 4]](/xml/26024/JKROS-15-1-77_F4.jpg)

(a) Proposed two-loop control. (b) Standard two-loop feedback control structure. (c) Disturbance observer structure with feedback control

본 절에서는 제안된 기계임피던스 감소기반 이중-루프 제 어구조가 외란관측기(disturbance observer)를 포함하고 있는 이중-루프 강인제어구조와 동일하다는 것을 보임으로써 강인 성을 증명한다.

H(s) =Cυi(s)+Cυs (s)+Dξ로 정의하면 [Fig. 4(a)]의 이 중-루프 제어구조를 [Fig. 4(b)]와 같은 표준 피드백 제어구조 로 변형할 수 있다. 또한 다음과 같이 전달함수 Q(s)를 정의함 으로써 [Fig. 4(b)]의 제어구조는 외란관측기를 포함한 [Fig. 4(c)] 의 제어구조로 변형 할 수 있다.

| (34) |

여기서 Pn(s)(=Ks, n/s)는 명목 플랜트를 나타내며, Ks, n는 유체 강성의 명목 값을 나타낸다. 또한 외부-루프 제어기는 으로 정의된다. 그러므로 Q(s) 가 저주파 필터의 특성을 가진다면 제안된 이중-루프 제어구 조는 외란관측기로써 역할을 한다.

본 논문에서는 Cυi(s) =1/(Bs+D), Cυs(s)=Ds를 사용 하기 때문에 Q(s)–필터와 외부-루프 제어기 C(s)는 다음과 같이 각각 정의된다.

| (35) |

그리고

| (36) |

이때, 이다. 결론적으로, 2-1차 외란관측기를 포함하고 있는 이중-루프 제어구조가 구성된다.

C(s)는 진상 또는 지상보상기의 형태로 구성되며 및 를 만족시키도록 제어 이득이 설정되었다고 가정하면 C(s)는 비례제어기의 형태로 주어진다. 그러므로 저주파수 영역 (즉, Q(s)≈ 1)에서 출력 토크의 응답은 다음과 같이 주어진다.

| (37) |

여기서 는 차단 주파수를 나타낸다. 더욱이 으로 제어이득이 설 정되었기 때문에 차단 주파수는 다음과 같이 제어이득과 댐핑 계수에 의존한다.

| (38) |

4. 실 험

이 장에서는 실제 회전형 전기-유압식 구동기를 이용해서 제안된 이중-루프 제어방법을 검증한다. [Fig. 5]에서 볼 수 있 듯이 실험장치는 회전형 유압구동기(KNR Intima-RH 더블베 인형, 최대 출력 토크: 400 Nm)와 전기-유압 유량 서보밸브 (MOOG G761, 최대 유량: 19 l/min)로 구성되었으며 역진자형 태로 링크를 배치하였다. 링크가 설치 된 구동기의 반대편에는 절대엔코더 및 상대엔코더를 설치하였다. 절대엔코더는 초기 위치를 설정할 때 사용하며 고해상도의 상대엔코더(GPI R137, 해상도: 230,400 count/rev)를 이용하여 위치 및 속도를 계산한 다. 또한 양쪽 챔버에 설치 된 압력센서(Honeywell Model S, 최 대 측정 압력: 21 MPa)를 이용하여 구동기의 토크를 측정하며 제어기는 1-kHz의 실시간 OS (RTX)에서 구현된다.

4.1 기계임피던스 감소에 대한 최적성

본 절에서는 이론적으로 증명된 최적 기계임피던스 감소기 법을 실험적으로 검증한다. 이를 위해 먼저 등가 속도 상수 ξo 를 획득한다. 무부하 조건 ()에서 삼각파 입력에 대한 구동기의 속도를 측정했으며 [Fig. 6]에서 볼 수 있듯이 등가 속도 계수를 ξo=100으로 설정한다. 비록 저속의 구간에서는 구동기의 마찰 및 밸브의 비선형성에 의한 히스테리시스가 존 재하지만 입력 불확실성에 대한 최대 경계조건에 포함되므로 선형 등가 속도 계수를 찾는데 있어서는 이를 무시할 수 있다.

![[Fig. 6] [Fig. 6]](/xml/26024/JKROS-15-1-77_F6.jpg)

Observation of equivalent velocity gain ξo. The joint velocity (q˙) was observed because θ˙o(=ξoτc)≈q˙(=ξoτc+ω) can be assumed under a no load condition, where |δM|(≤1.0) is the maximum bound of input uncertainty

3장 2절에서 증명된 결론에 따라 다음과 같이 가상 동역학 변수를 설정한다.

| (39) |

외부-루프 제어기를 배제한 상황에서 L2 –이득 γ를 100 → 50 → 25 → 12.5 → 6.25로 변화시키면서 기계임피던스 감소에 대 한 경향을 관측한다. 이 때 [Fig. 7]의 왼쪽과 같이 임의의 외부 토크를 인가하면서 기계임피던스의 H∞–놈을 다음과 같이 측정하였다.

![[Fig. 7] [Fig. 7]](/xml/26024/JKROS-15-1-77_F7.jpg)

Description of the experimental situation. Human operator applied force at the end of the SDOF testbed

| (40) |

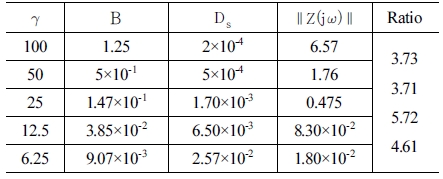

여기서 tf는 최종 시간을 나타낸다. [Table 1]에서 볼 수 있듯이 γ가 반으로 줄어들 때 시스템의 기계임피던스가 약 4분의 1로 줄어드는 것을 볼 수 있다. 다음 절에서는 γ=25일 때의 B와 Ds를 사용하여 토크제어기를 설계한다.

4.2 토크제어 성능

토크제어기를 설계하기 전에 적절한 점성마찰계수 Dv를 선택해야 한다. 저주파수 영역에서 토크제어 성능을 보장하기 위해서 [Fig. 8(a)]의 가상 질량의 정규화된 주파수응답을 기반 으로 Dv=1.875의 값을 선택하였다. 또한 [Fig. 8(b)]은 가상 동역 학 매개변수 설정으로 부터 유도된 Q(s)–필터의 응답을 나타 낸다. 외란관측기와의 동등성을 기반으로 5 Hz 외란까지 효과적 으로 보상될 수 있을 것으로 예상할 수 있다 (Dv를 적절하게 선 택하면 압력센서의 잡음에 강인한 제어기를 구성할 수 있다).

![[Fig. 8] [Fig. 8]](/xml/26024/JKROS-15-1-77_F8.jpg)

Bode diagrams. (a) Normalized frequency response of virtual inertia Cvi(s) =1/(Bs+Dυ) with various Dv, where B= 0.147 was used. (b) Behavior of Q(s)-filter according to different virtual inertia and series damping parameters, where Dv=1.875 was used

식 (33)의 KP와 KI의 초기 제어이득은 외란관측기와의 동 등성을 기반으로 결정되었다. 그리고 KC는 안정성을 만족시 키는 범위 안에서 점차 증가시켜가면서 설정되었다. 2 Hz, 4 Hz, 그리고 8 Hz의 사인파 형태의 참조 값을 이용하여 토크 제 어성능을 무부하 조건에서 검증하였다. [Fig. 9]에서 볼 수 있 듯이 실험을 통해서 기계임피던스 감소기법이 포함된 경우와 포함되지 않은 경우를 비교하였다. 기계임피던스 감소없이 PID제어기만 사용하는 경우에는 성능의 향상을 위해서 제어 이득을 약간 조절하였다. 결과로부터 제안된 방법이 PID제어 기법과 비교하여 추종성능에서 월등한 것을 볼 수 있다. 이 것 은 내부-루프에 적용된 기계임피던스 감소기법이 효과적으로 자연 속도 피드백 효과를 보상하였다는 것을 의미한다. 그러 나 8 Hz 응답에서 확인할 수 있듯이 설계한 기계임피던스 감 소방법으로는 5 Hz 보다 더 높은 주파수 응답을 확보하는 것 에 한계가 있다는 것을 알 수 있다. 비록 기존의 PID 제어기와 비교할 때 제안된 방법이 시스템에 진상(phase lead)효과를 가 져오지만 오버슈트(overshoot)현상이 나타난다는 것을 볼 수 있다. 이 것은 [Fig. 8(b)]에서 볼 수 있듯이 Q(s)–필터가 8 Hz 부근에서 외란을 과잉보상하도록 설계되었기 때문에 발생한 현상으로 예상할 수 있다.

![[Fig. 9] [Fig. 9]](/xml/26024/JKROS-15-1-77_F9.jpg)

Torque tracking control performance. Top row: 2 Hz sinusoid wave; middle row: 4 Hz sinusoid wave; bottom row: 8 Hz sinusoid wave; left column: measured joint torque (τ), desired torque (τd), measured torque (PID controller used alone) (τpid); right column: measured joint position (q) and measured joint velocity (q˙)

토크제어 성능을 향상시키기 위해서 기계임피던스를 더욱 감소시킬 수 있다. 우선 L2 –이득을 반으로 줄인 γ=12.5로 설 정한 결과를 [Fig. 10]의 가운데 행에서 확인할 수 있다. 또한 L2 –이득을 4분의 1로 줄이고 α를 이용하여 기계임피던스를 재성형한 결과를 [Fig. 10]의 마지막 행에서 볼 수 있다. 결과로 부터 토크 추종 성능이 낮은 기계임피던스 조건에서 확연하게 개선된 것을 확인할 수 있다.

4.3 외란에 대한 강인성

이번 절에서는 제안된 이중-루프 제어기의 임의의 외란에 대한 강인성을 검증한다. 이 때 다른 참고문헌[33,34]에서 이미 검증 된 양의 피드백을 활용하는 방법(즉, α를 이용하는 방법) 은 배제하고 본 논문에서 새롭게 제안된 가상의 동역학을 생 성하여 기계임피던스를 감소시키는 방법만을 활용하여 제안 된 방법을 검증한다.

첫 번째 실험으로 역구동성능을 검증한다. 이를 위해 [Fig. 11(a)] 에서 볼 수 있듯이 τd =0인 상황에서 임의로 외부 토크를 인 가했다. 외부에서 100 deg/s이하의 외란이 인가될 때 1.5 Nm 이하의 상당한 낮은 값을 유지하였지만 외란의 강도가 증가함 에 따라서 토크저항력이 증가하였는데 대략 1.5 Hz, 200 deg/s 에 해당하는 외란이 인가되었을 때 6 Nm의 저항력을 나타내 었다. 하지만 전기-유압식 구동기의 최대 출력토크가 400 Nm 라는 것을 감안할 때 상당히 낮은 토크저항력을 유지 했다고 볼 수 있다.

![[Fig. 11] [Fig. 11]](/xml/26024/JKROS-15-1-77_F11.jpg)

Robustness to external force and external load. Top row: measured torque (τ), desired torque (τd ); second row: measured and desired torque in the ranges of the red-dotted squares; third row: torque errors in the ranges of the red-dotted squares [maximum error of (a): 1.98 Nm (left), 8.92 Nm (right); maximum error of (b): 4.14 Nm (left), 4.43 Nm (right)]; bottom row: measured joint position (q) and measured joint velocity (q˙)

두 번째 실험에서는 [Fig. 11(b)]에서 볼 수 있듯이 제어기가 1 Hz의 사인파 참조 값을 추종하고 있을 때 임의의 외란에 대 한 강인성을 검증하였다. 첫 번째 실험과 마찬가지로 상당히 빠른속도의 임의의 외란이 시스템에 인가되었음에도 불구하 고 토크추종성능이 보장되었다는 것을 결과로부터 볼 수 있 다. 특히 [Fig. 11(b)] 중간행의 확대된 그래프에서 볼 수 있듯 이 토크와 토크의 미분 값의 부호가 급작스럽게 바뀌는 부분 에서도 추종성능이 보장되었다는 것을 볼 수 있다.

4.4 중력보상 제어

이번 절에서는 전기-유압식 로봇의 힘 제어를 위해 필수적으 로 요구되는 중력보상제어를 적용하여 제안된 제어기의 성능 을 검증한다. 이를 위해 다음과 같은 토크 참조 값을 적용한다.

| (41) |

여기서 m, g, 그리고 1은 각각 하중의 질량, 중력가속도, 링크 의 길이를 나타낸다. 실험에서 10 kg의 하중을 0.5 m, 5 kg의 링 크에 결합하였다. 또한 [Fig. 7]의 오른쪽에서 볼 수 있듯이 평 형점(equilibrium point)을 변화시키기 위해서 외부토크를 시 스템에 인가하였다. [Fig. 12]의 결과에서 볼 수 있듯이 초기 토 크 참조 값은 |30| deg의 각도를 유지하기 위한 38.0137 Nm가 적용되었으며 실제 구동기의 각도가 정확히 원하는 값으로 구 현된 것을 알 수 있다. 또한 외부토크를 적용하여 하중의 위치 를 빠르게 변화시켰음에도 제어기가 토크 참조 값을 정확하게 추종한 것을 볼 수 있다.

![[Fig. 12] [Fig. 12]](/xml/26024/JKROS-15-1-77_F12.jpg)

Gravity compensation. Top row: measured torque (τ), desired torque (τd); second row: measured and desired torque in the ranges of the red-dotted squares; third row: torque errors in the ranges of the red-dotted squares [maximum error: 0.61 Nm (left), 5.84 Nm (right)]; bottom row: measured joint position (q) and measured joint velocity (q˙)

4.5 컴플라이언스 제어

토크기반의 컴플라이언스 제어는 로봇의 상호작용제어를 위해 가장 빈번하게 사용되는 제어기이며 다음과 같은 토크 참조 값을 이용하여 구현된다.

| (42) |

여기서 kp와 kd는 각각 스프링과 댐핑을 나타내는 제어이득 값이며, qd는 구동기의 위치 참조 값이다.

실험 간에 과도-감쇠 움직임(over-damped motion)과 과소- 감쇠 움직임(under-damped motion)을 모사하기 위해서 {kp =1.0 Nm/deg, kd=0.5 Nm·s/deg}와 {kp=10 Nm/deg, kd=0.05 Nm·s/deg}의 제어 이득을 각각 사용하였다. 또한 위치 참조 값 은 qd=0으로 설정하였고 무부하 조건에서 외부토크에 의한 구 동기의 응답을 관찰하였다.

kp=1, kd=0.5의 경우, [Fig. 13(a)]에서 볼 수 있듯이 낮은 스 프링 값 때문에 외력에 의해 구동기의 각도가 -40 deg부터 40 deg까지 상당히 크게 변화한 것을 볼 수 있다. 또한 기대한 것 과 같이 과도-감쇠 움직임이 관찰되었고 100 deg/s에 해당하는 빠른 움직임을 구현하고 있음에도 생성된 토크 참조 값을 정 확히 추종한 것을 볼 수 있다. 다음으로 [Fig. 13(b)]에서 볼 수 있듯이 kp를 10배 증가시키고 kd를 10분의 1로 감소시켰을 때 과소-감쇠 움직임이 관측되었다. 100 deg/s 수준의 외란이 작 용했을 때 제어기는 정확하게 토크 참조 값을 추종하였다. 하 지만 약 300 deg/s에 해당하는 상당히 큰 외란이 시스템에 작 용했을 때 토크 추종성능이 약간 악화된 것을 볼 수 있다.

![[Fig. 13] [Fig. 13]](/xml/26024/JKROS-15-1-77_F13.jpg)

Impedance control. Top row: measured torque (τ), desired torque (τd); second row: measured and desired torque in the ranges of the red-dotted squares; third row: torque errors in the ranges of the red-dotted squares [maximum error of (a): 14.53 Nm (left), 8.07 Nm (right); maximum error of (b): 11.69 Nm (left), 104.6 Nm (right)]; bottom row: measured joint position (q) and measured joint velocity (q)

5. 결 론

본 논문에서는 다자유도 전기-유압식 로봇의 저수준 토크 제어기로 활용하기 위해서 간단하고 직관적인 모델 없는 토크 제어기법이 제안되었다. 특히, 기계임피던스로 불리는 물리 적 특성을 도입하여 자연 속도 피드백 효과를 새로운 관점으 로 해석하였다. 그리고 전기-유압식 구동기의 기계요소 모델 링을 통해서 기계임피던스를 감소시키기 위한 제어방법을 소 개하였다.

제안된 이중-루프 토크제어 구조는 내부-루프 제어기로 기 계임피던스 감소 제어기를 사용하며 외부-루프 제어기로 PID 형태의 토크 피드백 제어기를 사용한다. 특히, 본 논문에서는 전기-유압식 구동기의 기계임피던스를 최적으로 줄이는 방법 을 제안하였고 제안된 이중-루프 토크제어 구조가 외란에 대 한 강인성을 가진다는 것을 증명하였다. 제안된 기계임피던스 감소를 통한 토크제어 방법은 간단하면서도 직관적으로 설계 할 수 있기 때문에 잡음이 많은 압력센서 신호에 강인하도록 (Cvi (s) 및 Cvs (s)를 통해서) 제어기를 설계할 수 있다.

실험에서 체계적인 제어기 설계과정을 보임으로써 제안된 모델 없는 토크제어 방법의 간편성과 유효성을 검증하였다. 또한 임의의 외란에 대한 강인성과 토크기반 상호작용제어기 의 활용 가능성을 확인하였기 때문에 추후 다자유도 유압 로 봇의 저수준 토크제어기로 사용하기에 충분하다.

하지만 본 논문에서는 유압식 구동기에 작용하는 실링에 의한 마찰 저항을 무시하였다. 비록 저마찰 베인형 유압식 구 동기를 사용하였지만 기민한 힘 제어를 위해서는 마찰 저항 효과를 보상할 필요가 있다([Fig. 6]의 저속구간에서의 히스테 리시스는 마찰 저항에 기인한다). 본 논문의 실험에서 사용된 압력센서는 유압식 구동기의 실링에 의한 마찰 저항을 반영하 지 못하며 그렇기 때문에 토크제어기를 이용한 마찰 보상이 불 가능하다. [Fig. 13]의 결과에서 볼 수 있듯이 제어시스템이 외 력에는 순응하지만 무마찰 형태의 움직임을 달성하지는 못했 다. 추후 기민한 힘제어를 요구하는 작업에 적용하기 위해서는 모델기반 마찰 보상과 같은 추가적인 작업이 필요하다.

Acknowledgments

This work was supported in part by the Industrial Technology Innovation Program under Grant 10048358, funded by the Ministry of Trade, Industry and Energy (MI, Korea).

References

-

S. Seok, A. Wang, D. Otten, and S. Kim, “Actuator design for high force proprioceptive control in fast legged locomotion,” 2012 IEEE/RSJ International Conference on Intelligent Robots and Systems, Vilamoura, Portugal, pp. 1970-1975.

[https://doi.org/10.1109/IROS.2012.6386252]

-

C. Semini, N. G. Tsagarakis, E. Guglielmino, M. Focchi, F. Cannella, and D. G. Caldwell, “Design of hyq-a hydraulically and electrically actuated quadruped robot,” Institution of Mechanical Engineers, Part I: Journal of Systems and Control Engineering, vol. 225, no. 6, pp. 831-849, 2011.

[https://doi.org/10.1177/0959651811402275]

-

M. Zinn, O. Khatib, and B. Roth, “A new actuation approach for human friendly robot design,” IEEE International Conference on Robotics and Automation, 2004, New Orleans, LA, USA, 2004.

[https://doi.org/10.1109/ROBOT.2004.1307159]

-

S. Wolf and G. Hirzinger, “A new variable stiffness design: Matching requirements of the next robot generation,” 2008 IEEE International Conference on Robotics and Automation, Pasadena, CA, USA, pp. 1741-1746, 2008.

[https://doi.org/10.1109/ROBOT.2008.4543452]

-

K. Kong, J. Bae, and M. Tomizuka, “A compact rotary series elastic actuator for human assistive systems,” IEEE/ASME Transactions on Mechatronics, vol. 17, no. 2, pp. 288-297, Apr., 2012.

[https://doi.org/10.1109/TMECH.2010.2100046]

- B. Heinrichs, N. Sepehri, and A. B. Thornton-Trump, “Position-based impedance control of an industrial hydraulic manipulator,” IEEE Control Systems Magazine, vol. 17, no. 1, pp. 46-52, Feb., 1997.

-

S. Tafazoli, S. E. Salcudean, K. Hashtrudi-Zaad, and P. D. Lawrence, “Impedance control of a teleoperated excavator,” IEEE Transactions on Control Systems Technology, vol. 10, no. 3, pp. 355-367, May, 2002.

[https://doi.org/10.1109/87.998021]

- G. Bilodeau and E. Papadopoulos, “A model-based impedance control scheme for high-performance hydraulic joints,” 1998 IEEE/RSJ International Conference on Intelligent Robots and Systems. Innovations in Theory, Practice and Applications, Victoria, BC, Canada, pp. 1308-1313, 1998.

-

J. Koivumaki and J. Mattila, “Stability-guaranteed impedance control of hydraulic robotic manipulators,” IEEE/ASME Transactions on Mechatronics, vol. 22, no. 2, pp. 601-612, Apr., 2017.

[https://doi.org/10.1109/TMECH.2016.2618912]

-

W. S. Newman, “Stability and performance limits of interaction controllers,” Journal of Dynamic Systems, Measurement, and Control, vol. 114, no. 4, pp. 563-563, Dec., 1992.

[https://doi.org/10.1115/1.2897725]

- M. Dohring and W. Newman, “The passivity of natural admittance control implementations,” 2003 IEEE International Conference on Robotics and Automation, Taipei, Taiwan, pp. 3710-3715, 2003.

- M. J. Kim, W. Lee, C. Ott, and W. K. Chung, “A passivitybased admittance control design using feedback interconnections,” 2016 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), pp. 801-807, Daejeon, South Korea, 2016.

-

S. Dyke, B. F. Spencer Jr, P. Quast, and M. K. Sain, “Role of control-structure interaction in protective system design,” Journal of Engineering Mechanics, vol. 121, no. 2, pp. 322-338, Feb., 1995.

[https://doi.org/10.1061/(ASCE)0733-9399(1995)121:2(322)]

-

A. Alleyne and R. Liu, “On the limitations of force tracking control for hydraulic servosystems,” Journal of Dynamic Systems, Measurement, and Control, vol. 121, no. 2, pp. 184-190, Jun., 1999.

[https://doi.org/10.1115/1.2802453]

- A. H. A. Stienen, E. E. G. Hekman, H. ter Braak, A. M. M. Aalsma, F. C. T. van der Helm, and H. van der Kooij, “Design of a rotational hydro-elastic actuator for an active upperextremity rehabilitation exoskeleton,” 2008 2nd IEEE RAS & EMBS International Conference on Biomedical Robotics and Biomechatronics, Scottsdale, AZ, USA, pp. 881-888, 2008.

- D. W. Robinson and G. A. Pratt, “Force controllable hydroelastic actuator,” 2000 ICRA. Millennium Conference. IEEE International Conference on Robotics and Automation. Symposia Proceedings, San Francisco, CA, USA, pp. 1321-1327, 2000.

-

S. Yoo, J. Lee, J. Choi, G. Chung, and W. K. Chung, “Development of rotary hydro-elastic actuator with robust internalloopcompensator- based torque control and cross-parallel connection spring,” Mechatronics, vol. 43, pp. 112-123, May, 2017.

[https://doi.org/10.1016/j.mechatronics.2017.03.003]

- W. Lee, M. J. Kim, and W. K. Chung, “Disturbance-observerbased pd control of electro-hydrostatically actuated flexible joint robots,” 2017 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), Vancouver, BC, Canada, pp. 2821-2828, 2017.

-

H. Kaminaga, T. Amari, Y. Katayama, J. Ono, Y. Shimoyama, and Y. Nakamura, “Backdrivability analysis of electrohydrostatic actuator and series dissipative actuation model,” 2010 IEEE International Conference on Robotics and Automation, Anchorage, AK, USA, pp. 4204-4211, 2010.

[https://doi.org/10.1109/ROBOT.2010.5509789]

-

A. G. Alleyne and R. Liu, “Systematic control of a class of nonlinear systems with application to electrohydraulic cylinder pressure control,” IEEE Transactions on Control Systems Technology, vol. 8, no. 4, pp. 623-634, Jul., 2000.

[https://doi.org/10.1109/87.852908]

-

P. Nakkarat and S. Kuntanapreeda, “Observer-based backstepping force control of an electrohydraulic actuator,” Control Engineering Practice, vol. 17, no. 8, pp. 895-902, Aug., 2009.

[https://doi.org/10.1016/j.conengprac.2009.02.011]

-

A. Alleyne and R. Liu, “A simplified approach to force control for electro-hydraulic systems,” Control Engineering Practice, vol. 8, no. 12, pp. 1347-1356, Dec., 2000.

[https://doi.org/10.1016/S0967-0661(00)00081-2]

-

W.-H. Zhu and J.-C. Piedboeuf, “Adaptive output force tracking control of hydraulic cylinders with applications to robot manipulators,” Journal of Dynamic Systems, Measurement, and Control, vol. 127, no. 2, pp. 206-217, 2005.

[https://doi.org/10.1115/1.1898237]

-

Y. Jianyong, J. Zongxia, Y. Bin, Y. Shang, and D. Wenbin, “Nonlinear adaptive robust force control of hydraulic load simulator,” Chin. J. Aeronaut., vol. 25, no. 5, pp. 766-775, Jun., 2012.

[https://doi.org/10.1016/S1000-9361(11)60443-3]

-

P. M. Marusak and S. Kuntanapreeda, “Constrained model predictive force control of an electrohydraulic actuator,” Control Engineering Practice, vol. 19, no. 1, pp. 62-73, Jan., 2011.

[https://doi.org/10.1016/j.conengprac.2010.09.002]

-

M. Karpenko and N. Sepehri, “Electrohydraulic force control design of a hardware-in-the-loop load emulator using a nonlinear qft technique,” Control Engineering Practice, vol. 20, no. 6, pp. 598-609, Jun., 2012.

[https://doi.org/10.1016/j.conengprac.2012.02.004]

- L. Laval, N. K. M’Sirdi, and J.-C. Cadiou, “H-infinity-force control of a hydraulic servo-actuator with environmental uncertainties,” IEEE International Conference on Robotics and Automation, Minneapolis, MN, USA, pp. 1566-1571, 1996.

-

K. Baghestan, S. M. Rezaei, H. A. Talebi, and M. Zareinejad, “Robust force control in a novel electro-hydraulic structure using polytopic uncertainty representation,” ISA Transactions, vol. 53, no. 6, pp. 1873-1880, Nov., 2014.

[https://doi.org/10.1016/j.isatra.2014.08.002]

-

P. Y. Li, “Toward safe and human friendly hydraulics: The passive valve,” Journal of Dynamic System, Measurement, and Control, vol. 122, no. 3, pp. 402-409, Sep., 2000.

[https://doi.org/10.1115/1.1286680]

-

Y. Choi, W. K. Chung, and I. H. Suh, “Performance and h-infinity optimality of pid trajectory tracking controller for lagrangian systems,” IEEE Transactions on Robotics and Automation, vol. 17, no. 6, pp. 857-869, Dec., 2001.

[https://doi.org/10.1109/70.976011]

-

M. J. Kim, Y. Choi, and W. K. Chung, “Bringing nonlinear optimality to robot controllers,” IEEE Transactions on Robotics, vol. 31, no. 3, pp. 682-698, Jun., 2015.

[https://doi.org/10.1109/TRO.2015.2419871]

-

M. J. Kim and W. K. Chung, “Disturbance-observer-based pd control of flexible joint robots for asymptotic convergence,” IEEE Transactions on Robotics, vol. 31, no. 6, pp. 1508-1516, Dec., 2015.

[https://doi.org/10.1109/TRO.2015.2477957]

-

T. Boaventura, M. Focchi, M. Frigerio, J. Buchli, C. Semini, G. A. Medrano-Cerda, and D. G. Caldwell, “On the role of load motion compensation in high-performance force control,” 2012 IEEE/RSJ International Conference on Intelligent Robots and Systems, Vilamoura, Portugal, pp. 4066-4071, 2012.

[https://doi.org/10.1109/IROS.2012.6385953]

-

T. Boaventura, J. Buchli, C. Semini, and D. G. Caldwell, “Model-based hydraulic impedance control for dynamic robots,” IEEE Transactions on Robotics, vol. 31, no. 6, pp. 1324-1336, Dec., 2015.

[https://doi.org/10.1109/TRO.2015.2482061]

2011 성균관대학교 기계공학부(학사)

2012~현재 포항공과대학교 기계공학과 통합 과정

관심분야: Robust Control, Electro-Hydraulic System, Force/Torque Control, Interaction Control

![[Fig. 5] [Fig. 5]](/xml/26024/JKROS-15-1-77_F5.jpg)

![[Table 1]](../img/npr_tablethum.jpg)

![[Fig. 10] [Fig. 10]](/xml/26024/JKROS-15-1-77_F10.jpg)