로봇 잔류 진동 저감을 위한 모션 가감속 시간 설계 연구

© Korea Robotics Society. All rights reserved.

Abstract

In this paper, we proposed a method to determine the acceleration/deceleration time of the motion for reducing the residual vibration caused by the resonance of the robot in the high-speed motion. The relationship between the acceleration/deceleration time and the residual vibration was discussed for the trapezoidal velocity profile by analyzing the time when the jerk happens. The natural frequency of the robot can be estimated in advance through the dynamics simulation. The simulation and experiment for both cases where the moving distance of the robot is long enough and the distance is short, are implemented in the 1-DOF linear robot. Simulation and experimental results show that when the acceleration/deceleration time is a multiple of the vibration period, the settling time and the amplitude of the residual vibration become less than when the time is not a multiple.

Keywords:

Robot, Residual Vibration, Motion Profile, Natural Frequency1. 서 론

4차 산업혁명(Industry 4.0) 등의 제조 혁신 흐름과 더 불어 자동화를 위한 산업용 로봇에 대한 관심이 전세계 적으로 증가하고 있다[1]. 특히 고정도, 고하중 작업에 대 응하기 위한 로봇 요소기술의 연구 개발이 지속적으로 진행되어 왔으며, 이에 따라 작업 생산성을 높이기 위한 고속 모션에 대한 제어 기술이 요구되고 있다. 고속 모션 의 경우 로봇의 공진에 의해 로봇이 목표 지점에 도달한 이후 잔류 진동이 발생할 수 있고 이를 저감할 수 있는 기술 확보가 중요하다. 진동을 저감하기 위해서는 설계 단계에서의 진동 해석 및 동적 해석 등을 통한 최적 설계 방법 적용 등이 해결 방안이 될 수 있다[2]. 하지만, 소량 다품종 유연 생산 현장에 대응하기 위해서는 로봇의 특 정 작업에 대해 매번 새로운 설계를 진행하는 것이 불가 능하다. 기구적인 설계 변경 없이 로봇의 진동을 저감할 수 있는 대표적인 방법이 모션 제어이다. 실제 로봇을 구동하는 단계에서 로봇의 구동 모션 프로파일에 따라 진동 발생에 영향을 줄 수 있다.

기존 연구에서는 단순한 사다리꼴 속도 프로파일 외에 S커브(S-curve), 5차 다항식을 이용한 곡선(5th Polynomial spline) 등의 다양한 부드러운 속도 프로파일 모션을 적 용함으로써 로봇의 진동을 저감하는 연구가 있었다[3,4]. 이러한 접근 방법은 사다리꼴 형상의 속도 프로파일 대 비 모션 프로파일을 생성하는데 속도와 가속도 크기 외 에 추가적인 설계 변수가 필요하거나 복잡한 계산에 의 해 계산량이 많이 필요할 수 있다는 단점이 있다. 진동의 원인이 저크 발생에 의한 충격에 있다고 보고 유한 저크 (Finite jerk) 기반 속도 제어 방법 등을 통해 저크의 크기 를 제한하는 연구들도 있었다[5]. 다만, 저크의 최대값이 입력 변수로 사용되므로 미리 로봇 사양을 고려하여 해 당 값을 알고 있어야 하며, 사다리꼴 속도 프로파일 대비 추가적인 계산 알고리즘이 필요하다. 속도 프로파일 생 성 방법 외에 입력 성형(Input shaping) 방법과 같이 생성 된 모션 프로파일을 전처리 필터를 통해 진동을 저감할 수 있도록 성형하는 연구도 많이 진행되었다[6,7]. 입력 성형 방법은 시스템의 고유 진동수를 알고 있는 경우 해당 진동수에 기반한 임펄스(Impulse) 생성 필터를 설 계하여 원래의 입력 속도 프로파일을 변형하는 방법이 다. 진동 저감에 효과적이라는 장점을 보이고 있으나 입 력 성형 방법은 모션 종료 시간이 진동 주기의 1/2만큼 느려지는 단점이 있다.

모션 프로파일의 설계를 단순화하여 손쉽게 다양한 로봇 시스템에 적용하기 위해서는 가장 간단한 모션 프 로파일인 사다리꼴 속도 프로파일 기반으로 진동을 저 감할 수 있는 방법에 대한 연구가 필요하다. 이러한 목적 을 위해 사다리꼴 프로파일 설계 방법에 대한 연구가 진행되었고, Ha[8] 등은 이동거리가 충분히 긴 경우에 대 한 시뮬레이션을 통해 사다리꼴 프로파일로 진동 저감 이 가능함을 보였다. 사다리꼴 프로파일에서 가속과 감 속 시점이 영점(zero)의 위치를 의미하며, 시스템의 진동 모드를 의미하는 극점(pole)의 위치에 따라 극-영점 상쇄 효과로 잔류진동이 저감될 수 있음을 보였다. 하지만 해 당 논문에서는 실제 시스템에 대한 실험 검증을 하지 못하였고, 이동거리가 짧은 경우에 대해서는 언급을 하 지 않았다.

본 논문에서는 로봇의 고속 모션에서 저크의 발생 시 점과 공진이 발생할 수 있는 고유진동수와의 관계를 분 석하고 잔류 진동을 저감할 수 있는 사다리꼴 프로파일 의 가감속 시간을 결정하는 방법을 제안하고자 한다. 동 역학 시뮬레이션을 통해 로봇의 고유진동수를 미리 예 측할 수 있음을 보이고, 로봇의 이동거리가 충분히 길어 등속 구간이 생기는 경우와 이동거리가 짧아 등속 구간 이 생기지 않는 경우에 대해 제안한 방법을 시뮬레이션 과 실험을 통해 검증하고자 한다.

2. 가감속 시간 설계 방법

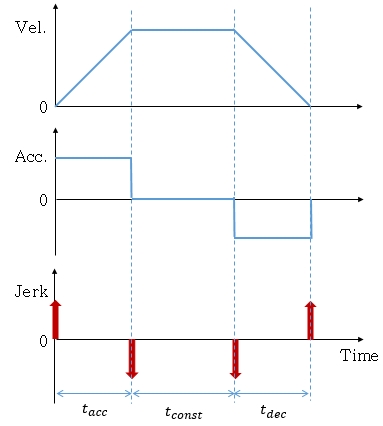

로봇의 고속 모션 제어 시 공진에 의해 잔류 진동이 발생할 수 있고, 여러 개의 저크 발생이 잔류 진동의 형 상을 변화시킬 수 있다. 가속도의 1차 미분인 저크는 특 성 자체가 기구적인 관점에서 충격의 의미가 있기 때문 에 시스템을 가진하는 요인으로 작용한다. 따라서 로봇 모션 구동 시 저크가 발생하는 시점이 로봇 시스템에 기구부적으로 가진하는 시점이 되며 본 논문에서는 저 크 발생 시점과 공진이 발생할 수 있는 고유 진동수와의 관계를 분석하고자 한다. 사다리꼴(Trapezoidal) 형태의 속도 프로파일을 가지는 경우 Fig. 1과 같이 저크가 발생 하는 시점은 가감속이 시작되는 시점과 끝나는 시점이다.

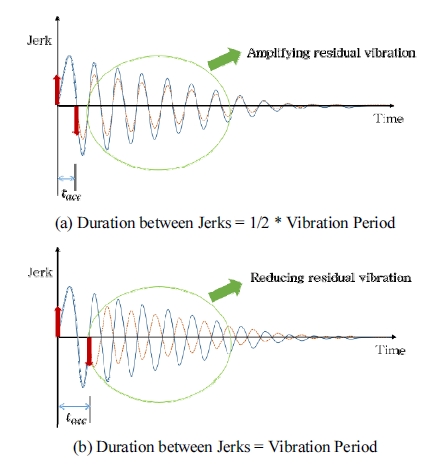

가속 구간을 예로 들면, 가속이 시작되는 시점에서 발 생한 임펄스 형태의 양의 저크가 진동을 발생시키고 가 속이 종료되어 등속 구간으로 바뀌는 순간의 시점에서 발생한 음의 저크가 위상이 반대인 진동을 발생시킨다. 따라서 Fig. 2(a)와 같이 이 두 시점 사이의 시간 간격이 식 (1)과 같이 고유진동수 fn의 역수인 진동 주기 Tn의 1/2 이 되는 경우 두 진동의 진폭이 더해져 잔류 진동이 증폭됨을 알 수 있다. 반대로 Fig. 2(b)와 같이 가속 시간 간격이 이 진동 주기 Tn과 동일한 경우 두 진동의 진폭 이 서로 다른 부호를 가짐으로써 결과적으로 잔류 진동 이 상쇄되는 효과를 가지게 된다.

| (1) |

저크 발생 시점과 잔류 진동과의 관계를 분석해 볼 때, 식 (2)와 같이 가속 구간의 시간 간격 tacc가 로봇 시스 템의 고유 진동수의 시간 주기 Tn과 동일하거나 정수배 인 경우 잔류 진동이 상쇄됨을 알 수 있다. 또한 감속 구간에서도 동일한 원리가 성립하므로, 가속 시간 tacc와 감속 시간 tdec가 고유 진동수의 시간 주기의 정수배인 경우 잔류 진동을 저감할 수 있음을 알 수 있다.

| (2) |

3. 시뮬레이션 및 실험

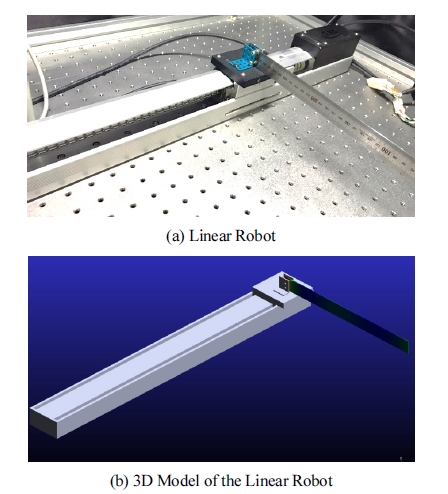

본 논문에서는 2장에서 제안한 방법을 검증하기 위해 Fig. 3(a)와 같이 잔류 진동이 발생할 수 있는 외팔보를 부착한 1 자유도 리니어 로봇을 대상으로 동역학 시뮬레 이션과 실험을 수행하였다.

3.1. 시뮬레이션 환경

시뮬레이션 검증을 위해 Fig. 3(b)와 같이 로봇 기구부 의 각 파트를 3차원 기구 설계(3D-CAD) 소프트웨어를 사용하여 Fig. 3(a)의 대상 로봇의 구동부와 구동부 위에 장착한 외팔보를 설계하였다. 실제 장착한 외팔보는 길 이 308 mm, 폭 1 mm, 높이 30 mm의 크기를 가지는 스테인리스 스틸로써 실제 측정한 질량은 0.6 kg이다. 동역학 시뮬레이션 소프트웨어를 사용하여 모션 프로파 일 적용 시 로봇의 거동을 시뮬레이션 한다. 실제 측정한 길이, 질량 등의 값을 이용하여 밀도를 계산한 후 물성치 를 입력하였고 각 파트의 연결 조인트를 실제와 동일하 게 설정하였다.

3.2. 고유진동수 해석

대상 시스템의 고유 진동수를 측정하기 위해 대상 로 봇 구동부와 결합된 외팔보의 끝에 가속도 센서인 MPU- 6050을 부착하고 외팔보를 가진하여 가속도를 측정한 다. 측정된 값을 고속 푸리에 변환(Fast Fourier Transform) 를 통해 해당 고유진동수를 분석한다. 실측을 통해 계산된 외팔보의 고유진동수는 8.303 Hz로 측정되었다.

동역학 시뮬레이션 소프트웨어에서도 로봇 구동부에 부착된 외팔보의 고유진동수를 측정하기 위해 끝점에 임펄스 형태의 힘을 가한 후 끝점의 이동거리를 시뮬레 이션을 통해 측정한다. 측정된 값을 고속 푸리에 변환을 통해 해당 고유 진동수를 측정한다. 시뮬레이션 상에서 해석을 통해 계산된 외팔보의 고유진동수는 8.78 Hz로 실제 로봇에서 가속도 센서를 부착 후 측정한 결과인 8.303 Hz와 유사함을 알 수 있었고, 리니어 로봇과 외팔 보에 대한 모델링 과정이 적절함을 알 수 있다.

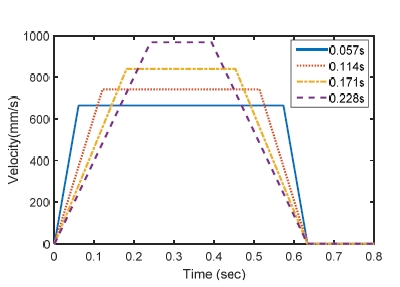

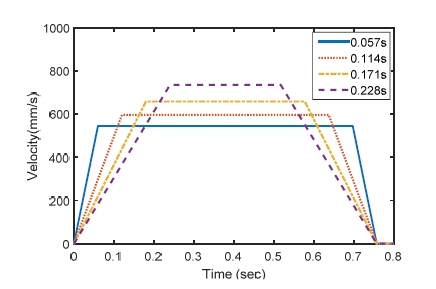

3.3. 시뮬레이션

로봇이 동일한 이동 거리 380 mm를 이동하는 경우에 대해 저크가 발생하는 시점에 해당하는 가감속 시간이, 시뮬레이션 해석을 통해 구한 고유진동수인 8.78 Hz에 해당하는 진동 주기인 경우와 그렇지 않은 경우를 비교 하였다. 이 때 진동 주기는 식 (3)과 같이 0.114s로써, Tn, sim의 배수인 경우로 1배인 0.114s와 2배인 0.228s인 경우, 그렇지 않은 경우로 진동 주기의 0.5배인 0.057s와 1.5배인 0.171s에 대해 Fig. 4와 같은 4개의 속도 프로파 일을 로봇 모션에 적용한다. 이 때 정확한 비교를 위해 4개의 경우에 대한 전체 모션 시간을 동일하다고 가정하 였다. 이러한 4가지 가감속 시간을 적용하며 시뮬레이션 을 수행한다. 로봇이 목표 지점에 도달한 후 끝점의 위치 변화데이터를 출력하여 발생하는 잔류 진동을 비교한다. 시뮬레이션에서는 잔류 진동이 최대 진폭(Max amplitude) 의 5% 이내로 감소하기 까지의 시간을 정착 시간(Settling time)으로 한다.

| (3) |

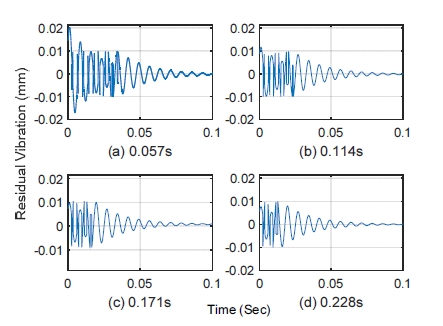

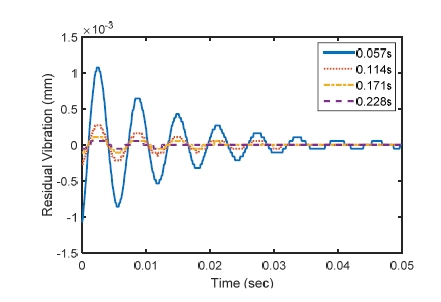

Fig. 4의 속도 프로파일을 적용하여 시뮬레이션 한 결과 Fig. 5와 같은 결과 그래프를 확인할 수 있다. 각 경우에 대한 잔류 진동의 최대 진폭과 감쇠 시간은 Table 1과 같다. Fig. 5의 가로축은 목표 지점 도달 순간 부터의 시간이고 세로축은 목표 지점에서의 위치 오차 이므로 잔류 진동의 진폭을 의미한다. 가감속 시간이 줄어들수록 목표 지점인 380 mm 도달 후 잔류 진동의 진폭이 커지는 것을 알 수 있다. 고유진동수의 주기의 배수에 해당하는 0.114s과 0.228s의 가감속 시간이 주었 을 때가 그렇지 않을 때 대비 진동 감쇠 시간이 짧음을 알 수 있으며 4가지 경우 중에서는 진폭을 고려했을 때 0.228s인 경우가 진동 저감에 가장 효과적이며 감쇠 시 간을 고려했을 때 0.114s인 경우가 가장 효과적임을 알 수 있다.

Fig. 4에서 가감속 시간 0.228s인 경우는 등속 구간의 시간 tconst가 가감속 시간보다 짧은 경우이다. 등속 구간 시간과의 관계 분석을 위해 Fig. 6과 같이 등속 시간이 가감속 시간보다 긴 경우에 대한 속도 프로파일을 적용 하여 시뮬레이션 하였다.

시뮬레이션 결과 Fig. 7과 같은 결과를 확인할 수 있다. 앞의 Fig. 5의 결과와 유사하게 고유진동수의 주기의 배 수에 해당하는 0.114s과 0.228s의 가감속 시간이 주었을 때가 그렇지 않은 경우 대비 진동 감쇠 시간이 짧음을 알 수 있다. Table 2의 세부 결과에서 진폭의 크기와 감 쇠 시간을 비교할 경우 Fig. 5의 결과보다 Fig. 7의 결과 그래프에서 진폭이 더 작음을 확인할 수 있다. 즉, 등속 구간의 시간이 가감속 시간보다 작은 경우 가속 단계에 서의 잔류 진동이 충분히 감쇠 되지 않을 수 있기 때문에 목표 위치에 도달한 이후의 진동 관점에서 등속 구간의 시간이 더 큰 경우 대비 잔류 진동의 진폭이 더 커지게 된다.

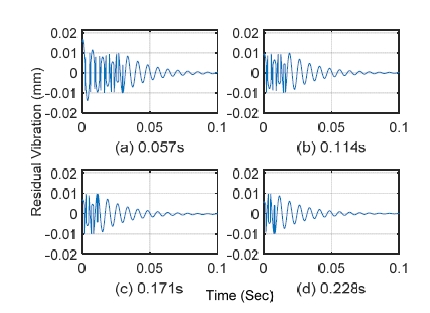

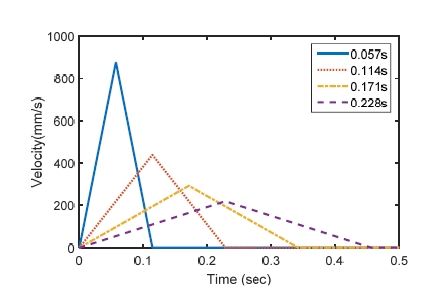

로봇의 이동 거리가 짧아 속도의 프로파일에서 최대 속도에 도달하지 않고 등속 구간이 나타나지 않는 경우 에 대해서도 시뮬레이션을 수행하였다. Fig. 8과 같이 등속 구간이 발생하지 않는 삼각형 형태의 속도 프로파 일에서 가감속 시간을 이전 경우와 같이 4가지로 설정하 여 시뮬레이션 결과를 비교하였다.

시뮬레이션 결과 Fig. 9와 같은 결과를 확인할 수 있다. Table 3의 세부 결과를 보면 고유진동수의 주기의 배수 에 해당하는 0.114s와 0.228s의 가감속 시간이 주었을 때가 그렇지 않을 때 대비 진동 감쇠 시간이 짧음을 알 수 있다.

이동거리가 충분히 긴 경우와 짧은 경우 모두 가감속 시간이 고유진동수의 주기의 배수에 해당하는 경우가 그렇지 않은 경우 대비 잔류 진동의 진폭과 감쇠 시간을 고려했을 때 진동 저감에 효과적임을 알 수 있다.

3.4. 실험

실제 로봇 시스템에서의 검증을 위해 3.3절에서 수행 한 시뮬레이션에 대한 실험을 수행한다. 로봇의 이동거 리와 모션 시간을 시뮬레이션의 조건과 각각 동일하게 설정하고, 식 (4)와 같이 실제 실험적으로 측정한 고유진 동수 8.303 Hz에 해당하는 진동 주기 Tn, exp의 배수인 경우로 0.12s와 0.24s인 경우, 그렇지 않은 경우인 0.06s 와 0.18s에 대해 가감속 시간만 달리하여 사다리꼴 속도 프로파일을 로봇 모션에 적용한다.

| (4) |

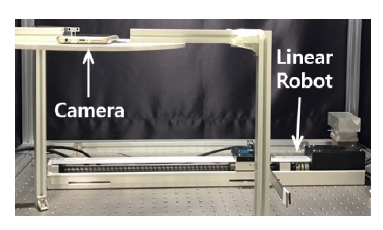

잔류 진동의 크기와 감쇠 시간을 측정하기 위해 Fig. 10과 같은 실험 시스템을 구성하였다. 리니어 로봇의 구 동부는 3000 rpm의 정격속도를 가지고 17비트 절대치 엔코더(Absolute encoder)가 부착된 CSMT AC 서보 (Servo) 모터에 볼-스크류(Ball-screw) 메커니즘이 연결 된 형태이다. 로봇의 제어부는 구동 PC에 설치된 모터 드라이버 설정 소프트웨어인 RSWare를 활용하여 원하 는 모션에 따른 모터의 속도, 가속도를 설정하여 제어하 도록 한다[9].

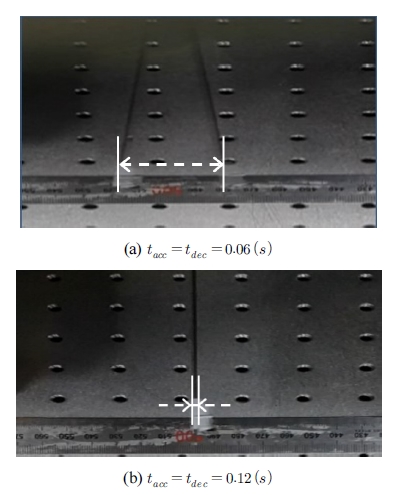

리니어 로봇의 도착 지점에서 잔류 진동 촬영을 위해 목표 지점 상단에서 아래 방향으로 240 frame/s의 고속 촬영이 가능한 카메라를 설치하였다. 촬영된 영상을 각 프레임(Frame) 별로 분석하여 각 경우들에 대한 상대적 인 진폭과 감쇠시간 비교가 가능하다. Fig. 11은 전체 모션 시간이 0.632s인 경우에 대해 가감속 시간이 각각 0.06s와 0.12s인 경우에 대한 잔류 진동을 나타낸 사진이 다. 실험에서는 잔류 진동의 진폭이 1 mm 이내로 감소하 기 까지의 시간을 정착 시간으로 한다.

실험 결과 Table 4와 같이 가감속 시간이 고유진동수 의 진동 주기의 배수인 0.12s와 0.24s가 진동 주기의 배 수가 아닌 경우보다 진폭과 감쇠 시간이 감소하는 것을 확인할 수 있었다. 다만, 가감속 시간이 0.24s인 Case 4 에서 시뮬레이션 결과와는 달리 Case 2 대비 잔류 진동 의 진폭과 감쇠시간의 차이가 큼을 알 수 있다. 잔류 진 동이 충분히 저감되지 않는 현상을 분석하기 위해 등속 시간이 가감속 시간보다 긴 모션 시간 0.757s 경우에 대 한 동일한 실험을 수행한다. 그 결과는 Table 5와 같으며 이 실험의 경우 시뮬레이션 결과와 동일하게 Case 2, 4 가 유사한 결과를 보임을 알 수 있다. 즉 사다리꼴 프로 파일에서는 가감속 시간은 진동 주기의 배수이며, 등속 시간이 가감속 시간보다 긴 경우에 잔류 진동 저감 효과 가 상대적으로 큼을 알 수 있다. 이는 가속 구간에서 발 생한 진동이 저감되지 않은 상태에서 감속 구간에 발생 한 진동에 의해 잔류 진동의 형상이 달라지는 것으로 보이며, 가속 구간에서의 발생한 진동이 저감되는데 가 감속 시간만큼의 등속 구간 시간이 필요함을 알 수 있다.

이동 구간이 짧은 삼각형 형태의 속도 프로파일을 적 용한 실험 결과는 Table 6과 같다. 시뮬레이션 결과와 유사하게 가감속 시간이 진동 주기의 배수인 Case 2, 4 의 경우 잔류 진동의 진폭이 1 mm 이하로 Case 1, 3 대비 작은 것을 알 수 있으며 감쇠 시간도 상대적으로 작음을 확인할 수 있다.

4. 결 론

본 논문에서는 로봇 고속 모션 제어 시 로봇의 공진에 의해 발생하는 잔류 진동을 감소 시키고자 모션의 가감 속 시간 설정에 대한 연구를 수행하였고, 동역학 시뮬레 이션을 통해 로봇의 고유진동수를 예측하고 이를 기반 으로 가감속 시간과 진동 발생과의 관계를 분석하였다. 동역학 시뮬레이션 소프트웨어에서 측정된 고유진동수 를 진동 주기로 변환 후 가감속 시간이 주기의 배수가 되는 경우와 그렇지 않은 경우를 비교하여 진동이 저감 되는 현상을 검증하였다. 또한 외팔보를 부착한 1 자유 도 리니어 로봇을 이용하여 실제 로봇 구동에 대한 비교 실험도 진행하였다.

시뮬레이션 및 실험 결과 가감속 시간이 고유진동수 에 해당하는 진동 주기의 배수인 경우가 그렇지 않은 경우 대비 진동의 크기와 감쇠 시간이 감소하는 것을 확인할 수 있었다. 이는 로봇 구동 시 저크가 진동을 유 발시키는 요인으로 작용하며, 이 저크의 발생 시점을 고 려하여 모션의 가감속 시간을 결정하게 되면 잔류 진동 저감에 효과적이기 때문이다. 운동 구간이 충분히 길어 사다리꼴 형상의 속도 프로파일이 설계되는 경우 뿐만 아니라 이동 구간이 짧아 등속이 발생하지 않는 삼각형 형상의 속도 프로파일 적용 시에도 제안한 방법이 효과 적임을 보였다. 또한 가속 시 발생한 잔류 진동이 충분히 저감될 수 있도록 등속 구간 시간이 가감속 시간 보다 길어야 함을 확인하였다.

향후에는 본 논문에서 제안한 방법을 다양한 형태의 다자유도 로봇에 적용하기 위한 연구가 필요하다. 동일 한 동작을 반복 수행하는 산업 현장의 수직 다관절 로봇 과 같은 경우 로봇 모션 중 자세 변화 등으로 인해 로봇 의 고유진동수가 변화하게 되므로 모션의 시작과 종료 시의 고유 진동수를 고려하여 가감속 시간을 설계할 수 있는 방법에 대한 고려가 필요하다.

References

-

Kim, K. H., Park, C. H., Technology trend and outlook of the next generation industrial robot, KEIT PD Issue Report, (2016), vol. 16-12.

[https://doi.org/]

-

Piao, J., Jung, J., Jin, X., Park, S., Park, J.O., Ko, S.Y., Vibration analysis of planar cable-driven parallel robot configuration, Journal of Korea Robotics Society, (2016), 11(2), p73-82.

[https://doi.org/10.7746/jkros.2016.11.2.073]

-

Yoon, J.K., Shin, D., A research for comparative analysis of various motion profile, Proceedings of the Korean Society of Precision Engineering Spring Conference, (2012), p83-84.

[https://doi.org/]

-

So, B.K., Tae, W.H., Kim, J.H., Development of improved 5th order motion profile for low vibration and high speed, Journal of the Korean Society for Precision Engineering, (2012), 29(10), p1110-1118.

[https://doi.org/10.7736/kspe.2012.29.10.1110]

-

Chung, W.J., Song, T.J., Hong, D.S., Kim, H.J., Bang, D.J., Acceleration optimization of a high-speed LCD transfer crane using finite jerk, Journal of the Korean Society for Precision Engineering, (2006), 23(3), p110-117.

[https://doi.org/]

-

Singer, N.C., Seering, W.P., Preshaping command inputs to reduce system vibration, ASME Journal of Dynamic Systems, Measurement, and Control, (1990), 112(1), p76-82.

[https://doi.org/10.1115/1.2894142]

-

Woo, K.S., Kim, J.W., Kang, C.G., Lee, D.J., Park, K.H., Kim, H.C., Linux/RTAI-based input shaping implementation for suppressing residual vibration, Journal of Korea Robotics Society, (2009), 4(5), p250-256.

[https://doi.org/]

-

Ha, C.W., Rew, K.H., Kim, K.S., Design the trapezoidal velocity profiles to minimize the residual vibration, Proceedings of the Korean Society of Manufacturing Technology Engineers Annual Fall Conference, p69, (2013).

[https://doi.org/]

-

RS Automation, User Manual for RSWare, (2017), [Online], http:///www.rsautomation.co.kr, Accessed: June 7, 2017.

[https://doi.org/]

1994 연세대학교 기계공학과(공학사)

1996 KAIST 정밀공학과(공학석사)

2005 KAIST 기계공학과(공학박사)

2005~2007 삼성중공업 메카트로닉스센터 책임연구원

2007~현재 한국교통대학교 기계공학과 부 교수

관심분야: 양팔 로봇 시스템, 머신 비전