넓은 다이내믹 레인지의 유연 촉각센서 적용을 위한 PVP 유전층과 PDMS 접착력 검증

© Korea Robotics Society. All rights reserved.

Abstract

In this paper, we fabricate arrayed-type flexible capacitive touch sensor using liquid metal (LM) droplets (4 mm spatial resolution). Poly-4-vinylphenol (PVP) layer is used as a dielectric layer on the electrode patterned Polyethylene naphthalate (PEN) film. Bonding tests between hydroxyl group (-OH) on the PVP film and polydimethylsiloxane (PDMS) are conducted in a various O2 plasma treatment conditions. Through the tests, we can confirm that non-O2 plasma treated PVP layer and O2 plasma treated PDMS can make a chemical bond. To measure dynamic range of the device, one-cell experiments are conducted and we confirmed that the fabricated device has a large dynamic range (~60 pF).

Keywords:

Capacitive-type touch sensor, Poly-4-vinylphenol (PVP), Bonding, Large dynamic range1. 서 론

정전용량식 촉각센서는 낮은 온도 민감도(low temperature sensitivity), 저전력 소비(low power consumption), 안정적 인 구조(robust structure) 등의 장점을 가져 자동차, 제조 업, 휴머노이드 로봇, 의료 기기 등 다양한 분야에서 활 용되고 있다[1]. 기존의 정전용량식 촉각센서는 대부분 힘이 센서에 인가되었을 시, 한 쌍의 전극 판 사이의 거 리에 따라 변화하는 정전용량을 측정한다. 이러한 방식 은 약 10 pF 이내의 좁은 범위의 다이내믹 레인지(dynamic range)를 갖는다[2-9]. 좁은 다이내믹 레인지는 작은 신호 분해능(resolution)을 야기하므로, 계측을 위해 LCR 미 터와 같은 정밀하고 복잡한 기기를 필요로 한다. 이는 계측 시스템의 가격과 크기가 커지는 문제점을 발생시 킨다.

최근 촉각센서의 곡면 적용에 대한 중요성이 높아지 면서 유연 기판 기반의 정전용량식 촉각센서 관련 연구가 활발히 진행되고 있다[2,3,5,8]. 대부분 연구들에서의 센서 구조는 전극이 증착되어 있는 유연 기판(e.g., FPCB, 폴 리에틸렌 나프탈레이트(Polyethylene naphthalate) (PEN) 필름, polydimethylsiloxane (PDMS), etc.)과 전극이 증착 되어 있는 PDMS 기반의 멤브레인(memsbrane) 두 파트 로 이루어져 있다. 두 파트를 부착하기 위해 유전층으로 주로 PDMS를 사용하는데, PDMS의 상대 유전율은 약 3으로써 SiO2의 상대 유전율이 약 4인 것에 비하면 낮아, 높은 다이내믹 레인지를 갖는데 한계점으로 작용한다. 또 한 PDMS를 수천 옴스트롱(Å) 수준으로 얇게 도포하기 위해 주로 n-헥산(n-Hexane)을 섞어 얇게 만드는데 이는 쉽게 뜯어져 강인성(robustness) 측면에서 좋지 않다[8].

본 연구실에서는 액체 금속 액적(liquid metal droplet)을 이용하여 넓은 다이내믹 레인지(~100 pF)를 가지는 촉각센 서를 제작한 바 있다[10]. 액체 금속과 전극판이 유전층으로 나누어져 있는 구조로써, 액체 금속이 압력을 받았을 때 표면 위에서 퍼지면 전극간의 접촉 면적이 커지는 성질을 이용하였다. 이 때 액체 금속과 전극판 사이의 거리가 유전 층의 두께(4000 Å)로 얇게 유지되기 때문에 기존 정전용량 식 촉각센서에 비해 약 10배 이상 넓은 다이내믹 레인지를 가질 수 있다. 하지만 선행 연구에서 제작한 디바이스는 유리 기판(glass substrate)을 사용해 제작하여 곡면에 적용 할 수 없다는 단점이 있다.

본 논문에서는 멤스(MEMS) 기술을 적용해 4 mm의 공 간 분해능을 가지는 5 by 5 셀(cell)의 어레이 타입 유연 촉각 센서를 제작하였다. 기존 액체 금속 액적을 이용한 촉각 센서의 유리 기판을 PEN 필름 기반의 유연 기판으로 대체하 고, 폴리-4-비닐페놀(poly-4-vinylphenol)(PVP)을 유전층으 로 사용하였다. PVP는 상대유전율이 3.6으로써 PDMS (상대유전율: 3)보다 높고 수천 옴스트롱 수준으로 얇게 제작하여도 열처리 후에는 robustness가 좋다는 장점이 있어 thin fim transistor (TFT) 등 다양한 응용 분야에서 유전층으로 사용되고 있다[11]. 뿐만 아니라 PVP는 하이 드록실기(hydroxyl group)를 갖고 있어 PDMS의 하이드 록실기와 O2 플라즈마 처리 후 접합할 수 있는 가능성을 갖고 있다. 본 논문에서는 두 물질의 접착 여부를 실험을 통해 검증하였다. 제작한 디바이스의 다이내믹 레인지 를 측정하기 위해 단일 셀 실험을 진행하였고, 약 60 pF 의 다이내믹 레인지를 갖는 것을 알 수 있었다.

2. 센서 구조 및 측정 원리

Fig. 1(a)은 개발한 촉각 센서의 구조를 나타내고 있고, 니켈 테이프가 접착되어 있는 상판 PDMS 막, 액체 금속 액적(수은)을 보관하는 PDMS 챔버층, PVP 유전층이 코팅 되어 있는 PEN 필름 기반의 하판 전극판으로 이루어져 있 다. 측정 원리는 앞서 본 연구실에서 개발한 센서와 유사하 다[10]. 수은은 높은 표면장력(0.465 N/m)을 갖고 있어 구의 형태를 유지하려는 성질이 있다. 따라서 센서에 힘이 인가 되기 전까지는 구에 가까운 형태를 유지해 유전층과의 접촉 면적이 크지 않아 작은 정전용량을 갖는다. 반면에, 센서에 힘이 인가된 후에는 액체금속 액적이 유전층 위에서 퍼지면 서 접촉면적이 넓어지게 되고, 이에 정전용량이 커지게 된 다(Fig. 1(b)).

3. 실험 및 결과

3.1. 디바이스 제작

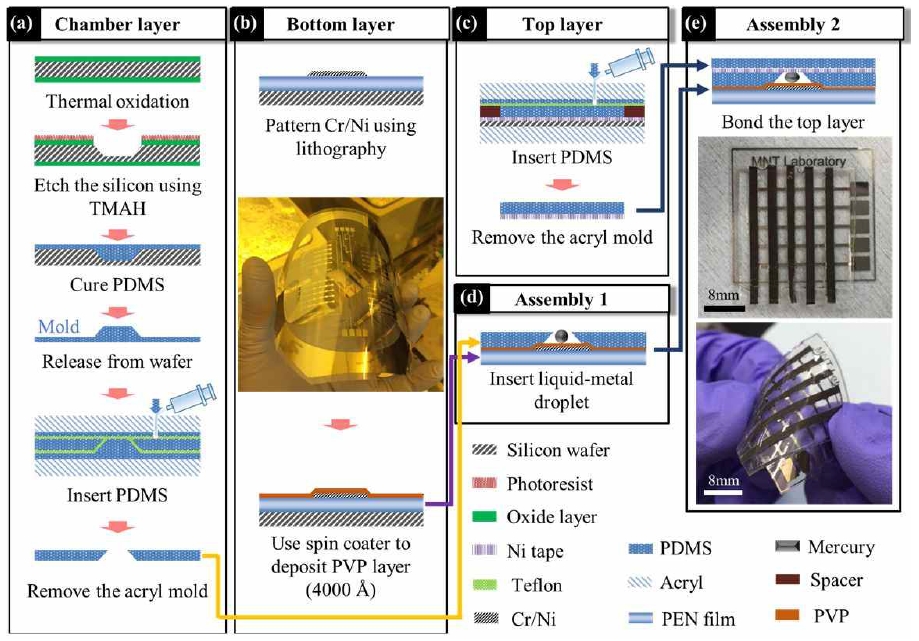

PDMS 챔버층과 상판 PDMS막을 원하는 두께로 제작 하기 위해 마이크로스텐실(microstencil) 공법을 이용한 다[12]. 먼저 Fig. 2(a), (c)와 같이 PDMS 막이 얇게 도포되 어 있는 아크릴 기판을 준비한다. 이때 아크릴 기판에는 구멍이 뚫려 있어 추후에 PDMS를 주입할 수 있도록 한다. 얇게 도포되어 있는 PDMS 위에 O2 플라즈마 처리 후 테프론(0.1 wt%)을 도포 한 뒤 60℃ 오븐에서 2시간 열처리(curing) 한다. PDMS 챔버층을 제작하기 위해 Fig. 2(a)와 같이 테프론(teflon) 코팅된 PDMS 몰드(양 각)를 준비한 뒤, 앞서 제작한 아크릴 기판으로 덮어 고 정시킨다. 아크릴 기판의 구멍을 통해 PDMS (Sylgard 184 A:B=10:1)를 주입하여 열처리한 뒤 몰드와 아크릴 기판을 제거하여 PDMS 챔버층 제작을 마무리한다. 상 판 막 제작과정은 PDMS 챔버 제작과정과 유사하다(Fig. 2(c)). 니켈 테이프를 원하는 패턴으로 실리콘 기판 위에 접착 후, 기판의 가장자리에 웨이퍼 조각을 이용하여 스 페이서의 두께를 설정한 뒤 앞서 제작한 아크릴 기판으 로 덮어 고정시킨다. 아크릴 기판의 구멍을 통해 PDMS (Sylgard 184 A:B=10:1)를 주입하여 열처리 함으로써 스 페이서 두께와 동일한 두께를 가지는 상판막을 제작할 수 있다. 제작한 상판막을 무작위로 10지점을 무작위로 잘라 버니어캘리버스를 이용해 두께를 측정해본 결과 4% 이내의 두께 상대오차를 갖는 것을 알 수 있었다 (0.53 mm 두께의 스페이서 기준).

하판 전극층을 제작하기 위해 Fig. 2(b)와 같이 PEN 필름 위에 전자빔(e-beam)을 이용하여 크롬과 니켈을 각각 200, 2000 Å 증착시킨다. 이 후 리소그래피(lithography) 과정을 통해 크롬과 니켈을 원하는 형상으로 패터닝 한다.

절연층으로 사용될 PVP 제작을 위해, 분말 형태의 용질 PVP (Sigma-Aldrich), 용매인 PGMEA (Sigma-Aldrich), 경화제로 폴리(멜라민-코-포름알데히드)(poly(melaminecoformaldehyde)) (Sigma-Aldrich)를 사용하여 가교(crosslinked) 된 PVP 유기 절연막을 형성하였다. 먼저 PVP와 PGMEA를 약 1:10 wt% 농도비로 혼합한 뒤 폴리(멜라 민-코-포름알데히드)를 추가로 첨가하여 5시간 동안의 교반 시간을 거쳐 합성하였다. 여기서 동일한 스핀코팅 (spin coating) 회전속도와 시간 조건 하에 폴리(멜라민- 코-포름알데히드)의 농도에 따라 PVP 도포 두께를 조절 할 수 있다[13]. 본 논문에서는 3500 rpm (30 s)의 회전 속도에서 4000 Å의 절연층 두께를 제작하기 위해 0.7 wt% 농도의 폴리(멜라민-코-포름알데히드)를 사용하였 다. 합성된 PVP를 전극이 생성되어 있는 PEN 필름 위에 스핀코팅하여 4000 Å의 두께로 생성한 후, 핫플레이트 (hot plate) 위에서 100℃에서 10분 건조 및 200℃에서 7분간 열처리하여 경화시킨다(Fig. 2(b)).

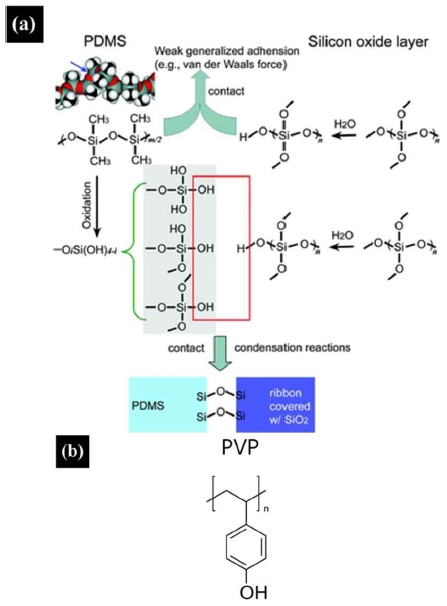

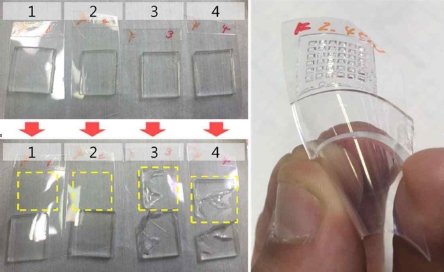

PVP와 PDMS의 접착 원리를 이해하기 위해 유리(glass) 와 PDMS 사이의 접착 원리를 분석하였다(Fig. 3(a)). PDMS 는 –(CH3)2SiO2–로 이루어진 중합(polymeric) 체인들로 이 루어져 있다. 높은 밀도의 메틸(methyl) 그룹(-CH3)들은 PDMS가 소수성(hydrophobivity)의 표면을 가질 수 있게 한 다. 이와 더불어 PDMS의 낮은 영률(young’s modulus)과 낮은 표면 에너지는 대부분의 평평한 표면과의 접착력(e.g., van der Waals force)을 좋게 한다. 하지만, 이 접착력은 화학 결합으로 이루어진 접착력(e.g., 공유결합(covalent))과 비교 했을 때 수 백배 약하다[14]. PDMS에 O2 플라즈마 처리를 하면 활성화된 산소 이온들이 메틸 그룹들에 영향을 주 면서 실라놀(silanol) 그룹(-Si-OH)이 생성(i.e., 친수성 표면(hydrophillic))이 된다. 활성화 된 실라놀 그룹들이 SiO2 혹은 O2 플라즈마 처리된 PDMS와 접촉하게 되면 축합(condensation) 반응을 통해 서로 화학적 결합(i.e., 공 유결합)을 하게 된다. PVP 표면에는 Fig. 3(b)와 같이 하이 드록실기(-OH)가 있다. PVP의 하이드록실기와 활성화된 PDMS 사이의 접착력을 시험하기 위해 Table 1과 같이 PVP와 PDMS에 O2 플라즈마 처리 조건을 달리하여 총 4가 지 조건을 설정하였다. PVP표면의 O2 플라즈마 처리는 하 이드록실기를 활성화하여 표면에너지를 높이려는 의도에 서 진행되었다. 하지만 예상과 달리 접착력 시험에서는 PVP 표면에 O2 플라즈마 처리를 하지 않은 시편만 PDMS 와 접착하는 것을 확인할 수 있었다(Fig. 4). 이를 통해 아직 접착에 대한 명확한 메커니즘이 규명되어 있지는 않지만, O2 플라즈마가 PVP 표면의 하이드록실기에 영향을 주어 접착을 방해하는 것을 알 수 있다.

앞서 제작한 상판 PDMS막, PDMS 챔버층에 O2 플라즈 마를 처리 후에 하판 전극층과 함께 접합시켜 디바이스 제 작을 마무리 한다.

3.2. 실험 셋업

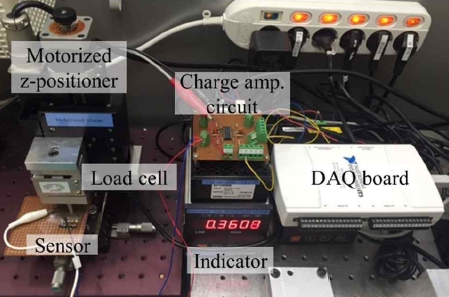

제작한 디바이스의 다이내믹 레인지 측정을 위해 Fig. 5 와 같이 실험 셋업을 진행하였다. 먼저 자동 Z-포지셔너 (Motorized Z-positioner)을 통해 로드셀(load cell)(333AL 5 kg, KTOYO)과 센서에 힘을 인가하는 팁의 변위를 조정한다. 이때 센서에 인가된 힘은 디지털 인디케이터 (digital indicator)(BS3520, BONGSHIN)를 통해 모니터링 되 고 인가된 힘에 비례해 전압으로 출력된다. 센서를 통해 증가 된 정전용량은 전류 증폭기(charge amplifier)를 통해 증폭된 전압으로 출력되어 디지털 인디케이터에서 나온 전압과 함 께 DAQ 보드(USB-6216, National Instruments)로 입력된다. DAQ 보드에 입력된 전압은 컴퓨터를 통해 모니터링 된다.

3.3. 다이내믹 레인지 & 이력현상 테스트 결과

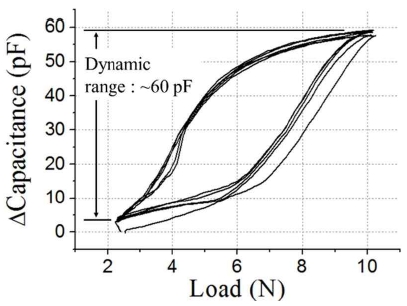

제작한 센서에 힘을 인가하였다 푸는 작업을 총 5회 진행 하면서 변화하는 정전용량 값을 Fig. 6과 같이 그래프로 나타내었다. 약 10 N의 힘이 인가되었을 때 60 pF까지 정전 용량이 변화하는 것을 확인하였다. 이를 통해 약 60 pF의 다이내믹 레인지를 갖는 것을 알 수 있었고, 기존의 정전용 량식 촉각센서가 약 10 pF 이내의 다이내믹 레인지를 갖는 것을 고려해 보았을 때 넓은 다이내믹 레인지인 것을 알 수 있다. 그래프를 통해 이력현상(hysteresis)이 발생하는 것을 알 수 있다. 이는 액적이 표면 위에서 퍼졌다가 돌아오 는 과정에서 표면에서의 피닝(pinning) 현상으로 인해 빠르 게 접촉 면적을 줄이지 못해 발생하는 현상이다. 따라서 추후에 표면의 개질(modification)을 통해 피닝 현상을 줄 여 이를 해결할 예정이다.

4. 결 론

본 논문에서는 멤스(MEMS) 기술을 적용해 4 mm의 공간 분해능을 가지는 5 by 5 셀의 어레이 타입 유연 촉각 센서를 제작하였다. 폴리에틸렌 나프탈레이트(Polyethylene naphthalate) (PEN) 필름 기반의 유연 기판 위에 폴리-4-비 닐페놀(poly-4vinylphenol)(PVP)을 유전층으로 사용하였 다. PVP 표면에 있는 하이드록실기(-OH)와 활성화된 PDMS 사이의 접착력을 시험하기 위해 PVP와 PDMS에 O2 플라즈마 처리 조건을 달리하여 접착 테스트를 진행하 였다. 실험을 통해 PVP 표면에 O2 플라즈마 처리를 하지 않은 시편만 O2 플라즈마 처리를 한 PDMS와 접착하는 것을 확인할 수 있었다. 센서의 다이내믹 레인지를 측정하 기 위해 단일 셀 테스트를 진행하였고, 실험을 통해 약 60 pF로 기존 정전용량식 촉각 센서에 비해 6배 이상 넓은 다이내믹 레인지를 갖는 것을 확인하였다. 추후에 PVP 유 전층의 공정 조건 및 표면 개질 조건을 최적화 하여 디바이 스의 성능 개선을 진행할 예정이다. 뿐만 아니라, 최적화된 촉각센서를 실제 휴머노이드 로봇등에 적용하기 위해서 반응속도(response time), 수명(life time), 중력에 의한 영 향 분석 및 다중 셀 측정 테스트도 함께 진행할 예정이다.

Acknowledgments

This work was supported by the National Resarch Foundation of Korea (NRF) grant funded by the Korea government (MSIP) (No. 2011-0030075)

References

-

Bakhoum, EG, Cheng, MHM, “Capacitive pressure sensor with very large dynamic range”, IEEE T. COMP. PACK. MAN, (2010), 33(1), p79-83.

[https://doi.org/10.1109/tcapt.2009.2022949]

-

Lee, HK, Chung, J, Chang, SI, Yoon, E, “Real-time measurement of the three-axis contact force distribution using a flexible capacitive polymer tactile sensor”, J. Micromech. Microeng. February, (2011), 21(3), p035010.

[https://doi.org/10.1088/0960-1317/21/3/035010]

-

Cheng, MY, Lin, CL, Lai, YT, Yang, YJ, “A polymer-based capacitive sensing array for normal and shear force measurement”, Sensors, (2010, October), 10, p10211-10225.

[https://doi.org/10.3390/s101110211]

-

Dobrzynska, JA, Gijs, MAM, “Polymer-based flexible capacitive sensor for three-axial force measurements”, J. Micromech. Mciroeng, (2012, November), 23(1), p015009.

[https://doi.org/10.1088/0960-1317/23/1/015009]

-

Lee, HK, Chung, J, Chang, SI, Yoon, E, “Normal and Shear Force Measurement Using a Flexible Polymer Tactile Sensor With Embedded Multiple Capacitors”, J. Microelectromech. S, (2008, August), 17(4), p934-942.

[http://dx.doi.org/10.1109/JMEMS.2008.921727]

-

Viry, L, Levi, A, Totaro, M, Mondini, A, Mattoli, V, Mazzolai, B , , “Flexible three-axial force sensor for soft and highly sensitive artificial touch”, Adv. Mater, (2014, February), 26(17), p2659-2664.

[https://doi.org/10.1002/adma.201305064]

-

Ponce Wong, RD, Posner, JD, Santos, VJ, “Flexible microfluidic normal force sensor skin for tactile feedback”, Sensor. Actuat. A-Phys, (2012, June), 179, p62-69.

[https://doi.org/10.1016/j.sna.2012.03.023]

-

Cheng, MY, Lin, CL, Yang, YJ, “Tactile and shear stress sensing array using capacitive mechanisms with floating electrodes”, in IEEE 23rd International Conference on Micro Electro Mechanical Systems (MEMS), (2010), Wanchai, Hong Kong, p228-231.

[https://doi.org/10.1109/memsys.2010.5442525]

-

Cheng, MY, Huang, XH, Ma, CW, Yang, YJ, “A flexible capacitive tactile sensing array with floating electrodes”, J. Mciromech. Microeng, (2009, September), 19, p115001.

[https://doi.org/10.1088/0960-1317/19/11/115001]

-

Won, DJ, Baek, S, Kim, H, Kim, J, “Arrayed-type touch sensor using micro liquid metal droplets with large dynamic range and high sensitivity”, Sensor. Actuat. A-Phys, (2015, November), 235(1), p151-157.

[https://doi.org/10.1016/j.sna.2015.09.044]

-

Fukuda, K, Takeda, Y, Mizukami, M, Kumaki, D, Tokito, S, “Fully solution-processed flexible organic thin film transistor arrays with high mobility and exceptional uniformity”, Sci. Rep-UK, (2014, February), 4, p3947.

[https://doi.org/]

-

Folch, A, Jo, BH, Hurtado, O, Beebe, DJ, Toner, M, “Microfabricated elastomeric stencils for micropatterning cell cultures”, J. Biomed. Mater. Res, (2000, March), 52, p346-353, .

[https://doi.org/10.1002/1097-4636(200011)52:2<346::aid-jbm14>3.0.co;2-h]

-

Baek, IJ, Yoo, JH, Lim, HS, Chang, HJ, Park, HH, “Preparation and properties of PVP (poly-4-vinylphenol) gate insulation film for organic thin film transistor”, Journal of the microelectronics and packaging society, (2005), 12(4), p359-363.

[https://doi.org/]

-

Sun, Y, Rogers, J, “Structural forms of single crystal semiconductor nanoribbons for high performance stretchable electronics”, J. Mater. Chem, (2007, January), 17, p832-840.

[https://doi.org/10.1039/b614793c]