머니퓰레이터를 장착한 무선통신 나선형 기둥등반로봇

†Corresponding author: Mechanical Engineering, Konkuk University, Gwangjin-gu, Seoul, Korea ( cgkang@konkuk.ac.kr)

© Korea Robotics Society All rights reserved

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper presents a column-climbing robot with a mechanical manipulator, which can spirally go up and down a column using wheels. The developed robot can do useful works using the manipulator at the top of a column, e.g., electric pole while communicating wirelessly with an operator panel. It is driven using a battery without any power cables, and the average duration of power is at least one hour. The robot has a function to detect a work object using an optical sensor installed at the bottom of the manipulator. The spirally column-climbing robot developed is demonstrated by experimental works and also by showing it at an exhibition.

Keywords:

Climbing robot, Column-climbing, Wireless communication, Manipulator, Kinematics1. 서 론

최근 다양한 환경에서 구동이 가능한 새로운 형태의 로봇이 소개되고 있다[1-3]. 특히 실제 활용에 목표를 둔 등반로봇(climbing robot)은1980년대 말부터 일본과 유럽을 중심으로 연구되었다.[4] 고층빌딩의 유리벽 청소로봇, 큰 배의 선체 청소로봇, 소방대를 위한 구조로봇, 거대 강철용기의 검사로봇, 석유화학공장의 관로 검사로봇, 핵발전소의 검사 및 유지보수 로봇 등이 여기에 속한다. 최근에는 전력선 검사로봇[5], 교량 케이블 검사로봇[6-8], 원자력발전소 살수계통의 파이프 검사로봇[9] 등에서 등반로봇이 연구되고 있다.

등반로봇의 등반 메커니즘은 등반할 대상이 관/기둥 형태인지, 아니면 벽면 형태인지에 따라 크게 달라진다. 관/기둥 형태의 등반 대상에 대해, 휠(wheel) 기반 등반 메커니즘[5-8,10], 캐터필러(caterpillar)형 등반 메커니즘[11], 그리퍼 방식의 등반 메커니즘[9,12] 등이 제안되어 있다.

벽면 형태의 등반 대상에 대해, 진공흡입(vacuum suction) 방식[13], 자기력 이용방식, 갈고리발톱 방식, 섬모 방식[14], 뱀모방 방식[15,16] 등의 등반 메커니즘이 연구되고 있다.

높은 전신주 위에서 작업하거나 밀폐된 지하공간에서 작업할 때 작업자에게 큰 위험이 따른다. 이러한 작업환경에서 위험한 작업을 대신할 로봇의 개발이 필요하다. 위에서 언급한 작업환경에서 기둥 형태의 구조물이 빈번히 나타나기 때문에, 기둥형태의 구조물을 적절히 이용하는 등반로봇을 개발하면 유용하게 활용될 수 있다.

본 논문에서는 기둥을 나선형 경로로 상하 이동하며,장착된 머니퓰레이터(manipulator)를 가지고 유용한 작업을 수행할 수 있는 기둥등반로봇(column-climbing robot)의 개발에 대해 기술한다. OP 패널(operator panel)과 로봇 본체 사이의 정보교환은 블루투스(Bluetooth)를 이용한 무선통신으로 구현함으로써 번거로운 신호선을 제거하고, 배터리로 전원을 공급함으로써 전원케이블을 제거하여 로봇의 이동 및 등반을 용이하게 하였다.

본 논문의 구성은 다음과 같다. 2절에서 나선형 기둥등반로봇의 메커니즘 설계에 대해 기술하고, 3절에서 기둥등반로봇의 기구학에 대해, 4절에서 기둥등반로봇의 운동제어에 대해 기술한다. 5절에서는 로봇의 하드웨어 구성과 무선통신 및 GUI (graphics user interface)에 대해 기술하고, 6절에서 실제 제작된 기둥등반로봇을 이용하여 실험한 결과에 대해 논의하고, 7절에서 결론을 기술한다.

2. 나선형 기둥등반로봇 메커니즘 설계

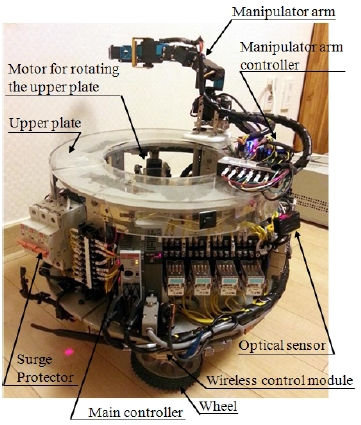

나선형 기둥등반로봇(spirally column-climbing robot)의본체는 Fig. 1과 같이, 기둥에 밀착하여 점착력을 발생시키는 4개의 바퀴(wheel)와 이를 구동하는 4개의 DC 모터, 그리고 이들의 운동을 제어하는 메인 제어기(main controller) 모듈(module), 무선통신모듈, 몸체상부에 설치된 수직다관절형 머니퓰레이터(manipulator), 상판(upper plate)의 선회운동기구, 머니퓰레이터 제어기, 그리고 각종 센서로 구성되어 있다.

만약 로봇의 구동과 지지를 위해 사용되는 바퀴가 기둥 높이방향인 수직으로 설치된다면, 상승 및 하강 속도에서 이득을 볼지 모르나, 로봇의 상승, 하강 동작뿐 아니라 정지동작 시에도 모터 토크로 로봇의 하중을 지지해야 하므로, 계속적인 동력소모가 요구되며, 구동 배터리가 방전되었을 시, 바퀴의 토크가 풀려 로봇이 추락할 락할 위험이 있으므로, 이를 방지하기 위한 추가적인 기구와 보완책이 필요할 것이다.

이런 단점을 제거하기 위해, 제안된 로봇의 구조는 로봇 하중의 지지와 동작을 구동하기 위한 바퀴 4개가 각각 수평 방향에서 15도 각도의 경사를 이루며 설치되어 있다. 이에 따라 로봇 하중의 지지는 동력 없이 오직 4개의 바퀴와 기둥 사이의 마찰력을 이용해 가능하며, 로봇의 상승과 하강동작은 위의 마찰력에 모터의 구동을 더해 이루어질 수 있다. 15도의 경사를 가지도록 바퀴를 설치함으로 단순한 모터의 정회전, 역회전 동작을 통해 로봇의 상승과 하강이 가능하다. 15도로 선정한 이유는 실험을 통해 통해 무동력 상태에서 로봇이 기둥에서 굴러 내려오지 않고 정지해 있을 수 있는 최대각도가 15도이기 때문이다.

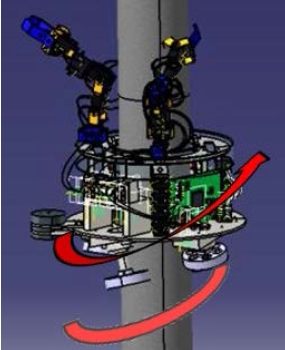

위에 설명한 로봇 구조로 인해 제안된 로봇은 상승과 하강동작 시, Fig. 2와 같이 기둥 위에서 본체가 회전하며 이동하는 나선형 경로를 가지게 된다.

로봇의 회전동작 시 무게중심이 맞지 않으면, 로봇이 상승과 하강 할 때, 편심이 발생하여 모터 과부하 등의 문제가 발생할 수 있는데, 이를 해결하기 위해 각 바퀴끼리 높이 차를 두었으며, 무게 분산을 고려한 부품 배치를 수행하였다.

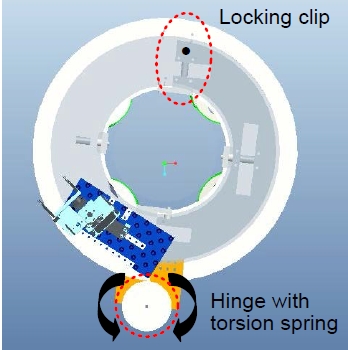

본 개발로봇을 기둥에 쉽게 장⋅탈착하기 위하여, 로봇 본체를 반원 형태의 두 부분으로 나누어 제작하였다. 반원 형태의 두 부분은 토션스프링(torsion spring)이 내장된 힌지(Fig. 3의 하단부)와 고정클립(locking clip, Fig. 3의

상단부)을 이용하여 체결된다. 로봇을 기둥에 장착할 때는 반원 형태의 두 부분을 열어 기둥을 감싸 안은 뒤 고정클립을 닫아준다. 이 때 힌지에 내장되어 있는 토션스프링은 로봇이 기둥을 감싸 안는데 도움을 주는 방향으로 탄성력을 제공한다. 반대로 기둥에서 로봇을 탈착할 때는 고정클립을 풀고 쉽게 해체가 가능하도록 하였다. 또한 고정클립에 설치된 스프링에 의하여 최대 32mm 의 직경 변화를 수용할 수 있도록 하였다.

로봇이 설치될 기둥은 165 mm 직경의 PVC 기둥 또는 콘크리트 기둥을 대상으로 하였다.

메인 동력바퀴와 보조바퀴 3개의 고무타이어 두께는 5 mm로, 고무타이어의 탄성으로 기둥의 불규칙성을 흡수하도록 되어 있다.

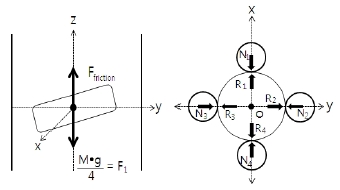

로봇의 질량 M이 바퀴 4개의 마찰력에 의해, Fig. 5처럼 지지되어 원형 기둥에 안정적으로 부착되어야 원하는 동작을 수행할 수 있다. 이를 위해서는 바퀴 4개와 기둥 사이의 최대정지마찰력이 로봇의 하중보다 커야 한다. 이 최대정지마찰력은 정마찰계수(static friction coefficient) μs와 기둥에 작용하는 항력 N의 곱으로 정의되는데, 만약 충분한 항력 N의 값을 얻지 못하면, 로봇의 하중을 견디지 못하고 로봇이 기둥 아래로 추락할 것이다. 이 항력은 고정클립의 스프링과 볼트 체결에 의하여 제공된다.

로봇의 하중이 4개의 바퀴에 고르게 분산된다고 가정하면, 바퀴 1개에 작용되는 로봇의 하중으로부터 다음과 같은 수직항력 N 이 필요하다.

| (1) |

여기서 g는 중력가속도를 의미한다. 기둥과 바퀴 사이의 정마찰계수는 실험적으로 μs=0.5로 측정되었다. 정마찰계수는 수평면상에서 PVC 재료 위에 바퀴를 올려놓고 그 위에 추를 점점 더 무겁게 올리면서 바퀴에 연결된 줄을 잡아당겨 움직이기 시작할 때 당기는 힘의 크기를 측정하여 추정하였다. 측정된 값을 데이터북과 비교하여 개략적으로 유사함을 확인하였다.

Fig. 4에서 Ffriction은 바퀴 1개당 작용하는 마찰력, F1은 바퀴 1개당 분배되는 로봇 하중, R은 기둥이 바퀴에 가하는 반력을 나타낸다.

제안된 로봇은 동력을 차단한 상태에서 정마찰력으로 하중을 견딜 수 있도록 설계되었기 때문에, 등반동작이나 정지동작 시에 에너지 소모를 절약할 수 있다.

정속 등반시 요구되는 모터 토크는 에너지 평형식으로부터 얻어질 수 있다. 이 때 모터 토크는 로봇 바퀴와 기둥 사이의 동마찰계수(dynamic friction coefficient) μk에 영향을 받고, 본 시스템에 대해 실험적으로 0.35로 추정되었다.

로봇의 이동 동작 시에 로봇 하중으로 인해 z 축 방향으로 계속적인 정마찰력이 작용하며, 로봇의 하강 동작 시에는 로봇 하중으로 인해 하강속도가 약 20% 증가되는 것으로 측정되었다.

3. 기둥등반로봇의 기구학

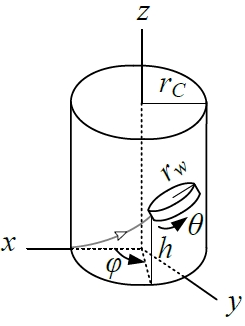

기둥등반로봇 몸체의 기구학(kinematics), 즉, DC모터축의 회전각 θ에 대한 기둥의 나선 등반회전각 ϕ 또는 기둥의 등반높이 h 를 구하면 다음과 같다.

| (2) |

| (3) |

여기서 rC는 Fig. 6에 표시한 것과 같이 기둥의 반지름이고, rw는 로봇바퀴의 반지름이다. 사용된 모든 변수의 단위는 SI 단위이다. Fig. 5는 기둥에서 나선형 궤적(회색 화살표)을 따라 등반하는 로봇의 구동바퀴를 보여주는 개략도이다.

본 논문에서는 기구학식을 단순화하기 위하여 바퀴의 미끄러짐이 없다고 가정하고, 또 기둥의 반지름 변화도 없다고 가정한다.

기둥의 주어진 등반높이 h 또는 기둥의 주어진 등반회전각 ϕ로부터 모터의 회전각 θ를 구하는 로봇 몸체 역기구학(inverse kinematics) 문제는 식 (2)와 (3)으로부터 바로 구할 수 있다.

임의의 높이 h 에서 머니퓰레이터 기저(base)의 특정 작업위치는 머니퓰레이터가 설치된 상판(upper plate)을 로봇 몸체와 독립적으로 수평면 상에서 기둥주위로 ψ각도 회전시킴으로써 달성할 수 있다.

머니퓰레이터 기저가 등반로봇 몸체에 의해 이동성을 가지므로, 머니퓰레이터는 3자유도의 운동과 1자유도의 그리퍼로 구성되어 있다. 머니퓰레이터의 기구학 및 역기구학의 해는 잘 알려진 수직다관절형 머니퓰레이터의 해를 이용한다.

로봇 몸체의 기구학 해 (2), (3)과, 상판 회전각 ψ 및 머니퓰레이터 기구학 해를 합치면, 전체 기둥등반로봇의 기구학해를 얻을 수 있다. 즉, 등반 구동모터각 θ, 상판 회전각 ψ, 머니퓰레이터 세 관절각이 주어지면, 로봇 머니퓰레이터 끝점의 공간좌표가 얻어진다. 또한 머니퓰레이터 끝점의 작업위치 좌표로부터 등반 구동모터각 θ, 상판 회전각 ψ, 머니퓰레이터 세 관절각을 구하는 역기구학해도 얻어진다.

4. 기둥등반로봇의 운동제어

제안된 로봇의 위치 인식을 위한 구성 요소로는 위치를 지정하는 입력장치와 데이터를 획득하는 센서, 그리고 획득된 데이터를 처리하는 처리장치가 있다. 입력 장치는 7인치 크기의 터치스크린으로 로봇의 현재 위치를 표시할 수 있는 표시기능이 있으며, 사용자가 원하는 로봇의 작업 높이를 m 단위로 입력을 할 수 있다.

각위치센서로 1회전 당 360개 펄스(pulse)를 발생시키는 인크리멘털 인코더(incremental encoder)가 있어서 바퀴의 회전당 높이를 연산하여 높이를 추정할 수 있다. 또한, 인코더에서 고속으로 발생하는 펄스를 카운트 할 수 있는 고속카운트 기능을 가진 PLC모듈이 있으며, 이 PLC모듈은 터치스크린과 RS232 블루투스(Bluetooth) 무선통신을 통하여 실시간으로 위치에 관련된 데이터를 주고받는다.

일반적으로 바퀴를 이용한 이동 로봇은 바퀴의 미끄러짐과 자세 변화로 인하여 위치인식의 오차가 수반된다. 본 논문에서는 이 오차로 인해 발생되는 위치인식의 부정확도를 최소화하기 위하여, 보조바퀴 축에 인크리멘털 인코더를 설치하였다. 보조바퀴에는 별도의 구동력이 발생하지 않으므로 미끄럼이 발생되지 않는다. 구동 바퀴에서 미끄러짐이 발생하더라도 보조바퀴의 회전에는 영향을 주지 않으므로 오차를 최소화할 수 있다.

터치스크린에 입력한 미터단위의 데이터와 인코더에서 발생한 펄스를 PLC에서 실시간으로 비교하여, 목표 위치에 도달하게 되면, 로봇은 더 이상 상승 및 하강 동작을 하지 않고 정지한다.

위치제어의 최종 목표는 대상물을 원하는 지점으로 정확히 이동시키는 것이다. 위치제어는 DC모터의 각도를 인코더를 측정하고 이를 목표치와 비교하는 되먹임제어시스템을 구성하여 달성하였다.

개발된 로봇 구동 메커니즘의 제원은 다음과 같다. 기둥지름은 165 mm, 바퀴의 지름은 100 mm, 바퀴의 등반각도는 15도, 바퀴 1회전당 펄스수 360개이다. 따라서 보조바퀴에 부착된 인크리멘털 인코더에서 펄스 한 개가 발생하였을 때, 바퀴는 0.87 mm를 굴러가므로 로봇의 등반높이는 0.87x sin(15°) = 0.23 mm가 된다. 따라서 DC 모터에 연결된 인크리멘털 인코더 펄스수와 로봇의 등반높이 h 는 다음과 같은 관계를 가진다.

| (4) |

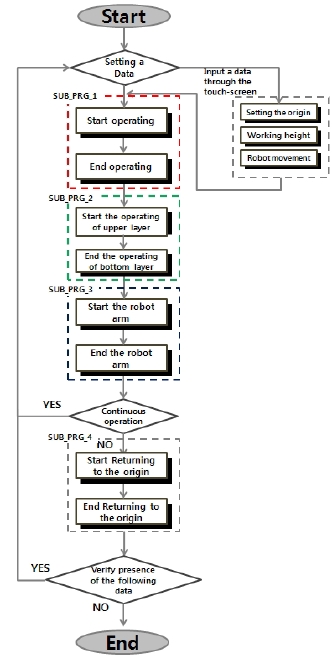

기둥등반로봇의 운동제어에 대한 플로챠트(flowchart)는 Fig. 6과 같다.

5. 하드웨어 구성과 무선통신 및 GUI 개발

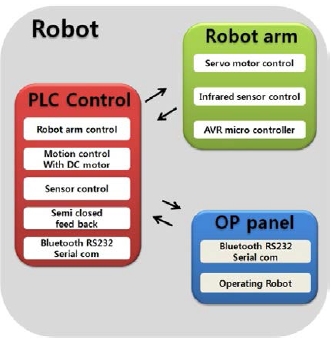

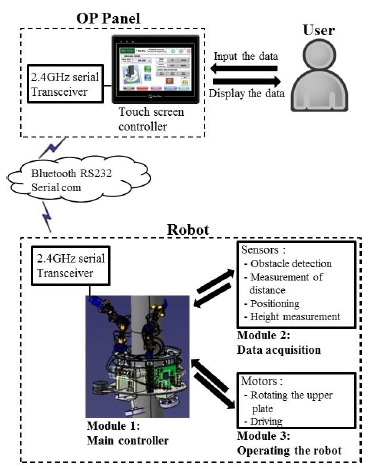

개발된 기둥등반로봇은 제어의 견지에서 Fig. 7과 같이 크게 세 부분, 즉, PLC 제어부, OP 패널, 머니퓰레이터부로 구성되어 있다.

로봇 본체의 구동 및 각종 신호의 입출력을 담당하는 PLC (programmable logic controller) 제어부는 다시 로봇 팔운동을 담당하는 로봇팔제어기, 본체의 상승 및 하강을 담당하는 DC 모터제어기, 상판제어기, 작업물 위치 파악에 사용되는 센서류, OP 패널과의 통신을 위한 블루투스 RS232 시리얼통신(serial communication)부로 구성되어 있다.

원격 조정을 위한 OP 패널은 블루투스 RS232 시리얼통신을 사용하며 로봇의 수동 및 자동 모드를 무선으로 지정해줄 수 있다.

머니퓰레이터부는 구동을 위한 서보모터제어기, 물체의 유무 및 크기를 인지하기 위한 적외선센서가 사용되며, 로봇팔 제어를 위해 AVR 마이크로컨트롤러(microcontroller)가 사용되었다.

개발된 기둥등반로봇은 전체적으로 원통 구조 가운데 빈 공간을 가지고 있는 형태이며, 하단부에는 하층부 장애물 탐지를 위한 포토센서 2개와 함께, 각각 90도 각도를 이루며 설치 된 바퀴 4개가 기둥과 마찰력을 가지면서 로봇의 하중을 지지하는 구조이다.

로봇의 상단부에는 C언어로 제어되는 4 자유도 머니퓰레이터와 작업물 탐지용 적외선센서, 상층부 장애물 감지용 포토센서 2개가 설치되어 있다. 중단부에는 메인 제어기 PLC와 과전류 차단기, 릴레이, DC 모터와 드리이브(drive), 상판 회전용 DC 모터, 배터리, 본체 개폐용 힌지(hinge)와 고정클립, LED가 설치되어 있다. 하단부에는 하중 지지 및 구동을 위한 바퀴 4개와 아래쪽 장애물 탐지용 포토센서 2개, 무선통신용 안테나 모듈이 설치되어 있다.

구동전원은 12V 소형 배터리 2개로 추가 전원공급 없이 최소 1시간 구동이 가능하며, 배터리 사용으로 인해 전원공급 케이블을 제거할 수 있어 유용성을 높였다. 뿐만 아니라 배터리는 외부 터치스크린 제어기를 사용한 블루투스 무선통신으로 제어된다. 개발된 기둥등반로봇의 제원은 Table 1과 같다.

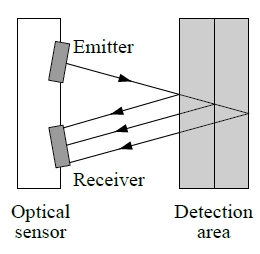

기둥을 등반한 뒤 상판에 설치된 머니퓰레이터 모듈을 회전시켜 작업위치를 찾게 되는데, 이때 작업물의 위치를 용이하게 감지하기 위하여 상판 선회운동기구에 Fig. 1에 표시한 것과 같이 광센서(optical sensor)를 설치하였다. 현재 광센서의 감지거리는 100 mm로 설정되어 있는데 필요하다면 감지거리를 조절할 수 있다. 상판의 선회중에 부근의 작업물이 감지되면 자동적으로 선회를 멈추고 머니퓰레이터 작업을 준비한다. 광센서로 작업물을 감지하는 원리를 Fig. 8에 표시하였다.

기둥등반로봇의 각 동작을 수동으로 지정해주는 수동모드(manual mode)와 더불어, 로봇이 지능적으로 동작되도록 하는 자동모드(auto mode) 프로그램을 구성하였다. 로봇의 이동위치에 대한 기준점이 될 현재 로봇위치를 터치스크린 상에서 원점으로 지정한다.

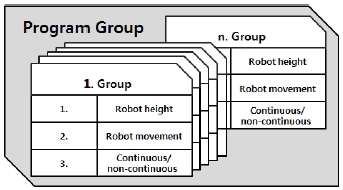

로봇 동작의 설정은 첫째, 로봇의 최종 목표지점을 지정한다. 둘째, 목표지점에서 로봇의 동작을 선택한다. 셋째, 원점 복귀 후 다음 작업을 진행할 것인지, 아니면 원점복귀를 실행하지 않고 다음 목표지점으로 진행할 것인지 여부를 선택한다. 위의 세 가지 동작을 하나의 로봇 동작 그룹으로 묶고, 이러한 그룹을 3개 생성하면 3가지 다른 위치에서 각기 다른 로봇동작을 실행 시킬 수 있다. 이 그룹 방식을 Fig. 9에 나타내었다.

사용자가 터치스크린을 통해 입력하는 정보와 로봇에서 처리되는 정보는 무선통신을 통해 교환된다. 터치스크린으로 입력되는 정보는 자동 또는 수동모드의 지정, 사용자가 원하는 등반높이, 수동모드에서 각각의 로봇 동작 지정 등이 있으며, 다시 스크린으로 피드백되어 시각적으로 표현되는 정보는 현재 로봇의 높이 정보와 현재 동작 모드의 알림 등이다.

사용자가 OP 패널에 해당하는 터치스크린으로 원하는 로봇의 동작을 지정해주면, 그 정보는 터치스크린에 부착된 트랜시버(transceiver)를 거쳐 로봇의 트랜시버로 송신된다. 로봇으로 수신된 정보는 메인 제어기로 전달되어 사용자가 원하는 로봇의 동작을 시작한다. 그리고 로봇에 부착된 포토센서 및 적외선센서를 통해 입력되는 외부환경으로부터의 정보와 인코더를 통해 입력되는 높이정보, 머니퓰레이터제어기에서 메인 제어기로 입력되는 머니퓰레이터 동작정보 등이 메인 제어기에서 프로세싱된 후 다시 각각 로봇과 터치스크린 제어기에 부착된 트랜시버를 통해 정보가 전송되며 결과적으로 터치스크린에 피드백된 정보를 표현한다.

수동모드에서는 사용자가 로봇의 상승과 하강, 상판의 회전, 로봇팔의 동작 명령을 무선통신으로 각각 내릴 수 있는데, 이중 사용자가 로봇의 상승 및 하강 동작을 실행하고 있으면, 인코더로부터 발생된 연속적인 펄스신호가 메인 제어기를 통해 카운팅되고, 이 정보는 무선통신으로 터치스크린 제어기로 전해지며, 마찬가지로 시각화된 높이정보가 스크린에 표시된다.

Fig. 10은 기둥등반로봇에서 로봇 본체와 OP 패널간에 데이터가 전달되는 개략 모습을 보여주고 있다.

무선 터치스크린 제어기에서의 GUI는 크게 메인화면, 자동모드화면, 수동모드화면, IO 설정화면, 에러확인화면으로 구성되어 있으며, 제어기 상에서 사용자가 손으로 버튼 형태의 아이콘을 접촉하여 원하는 정보를 입력하는 방식을 취한다. 자동모드화면과 수동모드화면에서 사용자는 간단하게 터치스크린의 버튼을 누름으로써 로봇을 동작시킬 수 있으며, 로봇에 설치된 인코더로부터 피드백되는 원점으로부터의 높이정보와 현재 동작모드를 직접 확인할 수 있다. 자동모드화면에서 사용자가 원하는 등반높이를 미터단위의 숫자로 터치스크린에 입력한다. 그리고 로봇이 작업높이에 도달하면 어떤 작업을 실행할 지, 작업 후 로봇을 다른 위치로 이동시킬 것인지 아니면 원점으로 복귀 시킬 것인지를 추가적으로 선택한다. 그리고 시작버튼을 누르면 무선으로 로봇의 메인 제어기에 동작명령이 내려지며 로봇이 작동한다.

수동모드화면에서는 로봇의 상승과 하강, 상판의 시계방향 또는 반시계방향 회전, 로봇팔의 동작 명령을 각각 내릴 수 있으며, 로봇의 각 동작은 사용자가 아이콘을 누르고 있는 시간만큼 동작하는 방식을 취한다. I/O 설정화면에서는 외부환경과 로봇 사이의 입력포트, 출력포트를 설정해줄 수 있고, 에러확인화면에서는 로봇에 오류가 발생했을 때 경고와 예상되는 문제점을 출력해준다. Fig. 11은 무선 터치스크린 제어기에 탑재된 GUI 화면의 한 예를 보여주고 있다.

6. 실험 결과

이론적 해석을 바탕으로 제안된 기둥등반로봇을 제작하여 성능실험을 수행하였다. 개발된 로봇의 크기와 차후 실용성을 고려하여, 직경 165 mm의 표면처리되지 않은 일반 PVC파이프를 수직으로 설치하고, 여기에서 로봇의 상승과 하강 및 기타 성능실험을 수행하였다.

먼저 기둥과 로봇의 부착력 실험을 수행하였다. 부착력 실험은 로봇의 전원을 켜지 않고 4개의 바퀴와 기둥 사이의 마찰력으로 로봇의 하중이 안정적으로 지지되는지를 확인하였다. 로봇의 총 무게는 122.6 N이므로 바퀴 1개당 30.7 N의 무게를 마찰력으로 충분히 견디고 있음을 확인하였다.

상승 및 하강 성능실험은 상승과 하강 동작 시 미끄러짐이 발생하는지, 목표로 한 상승 및 하강속도를 달성하는지를 확인하였다. Fig. 12는 터치스크린을 이용한 로봇의 상승 및 하강 성능실험 모습이다.

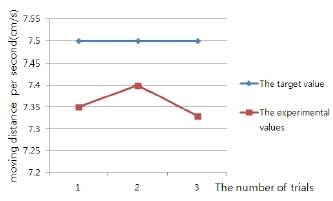

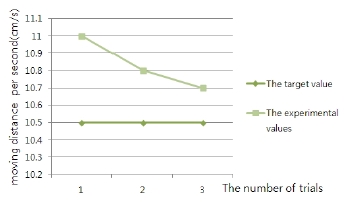

수직속력의 검증을 위해 로봇이 한 바퀴 회전할 때 이동한 수직방향의 거리를 표시해놓고 상승과 하강 실험을 동일 조건하에 각각 3회 실시하여 성능과 반복정확도를 확인하였다.

상승 동작은 수직속력 목표치 7.5 cm/s와 0.17~0.1 cm의 오차로 평균 1.9%의 오차율을 보였고, 하강동작은 목표치 10.5 cm/s와 0.2~0.5 cm의 오차로 평균 3.2% 오차율을 보였다. 실험 결과를 Fig. 13과 Fig. 14에서 그래프로 정리하였다.

Fig. 15는 개발된 기둥등반로봇을 전시회에 출품하여 성능을 데모하는 모습을 보여주고 있다.

7. 결 론

본 논문에서는 기둥을 나선형 경로로 상하 이동하며,장착된 머니퓰레이터를 가지고 유용한 작업을 수행할 수 있는 기둥등반로봇의 개발에 대해 기술하였다. OP패널과 로봇 본체 사이의 정보교환은 블루투스를 이용한 무선통신으로 구현함으로써 번거로운 신호선을 제거하고, 배터리로 전원을 공급함으로써 전원케이블을 제거하여 로봇의 이동 및 등반을 용이하게 하였다.

기둥의 등반은 바퀴 4개를 경사지게 설치하여 기둥과 바퀴 사이 마찰력을 효율적으로 활용하도록 하였고, 따라서 에너지소모를 최소화 하였다. 로봇 본체를 기둥에 장탈착하기 쉽도록 두개의 반원형태로 설계하고, 기둥 직경의 변동을 일부 수용할 수 있도록 스프링 구조로 설계하였다. 설계된 기둥등반로봇의 기구학해를 도출하고 하부제어구조에 대해 기술하였다.

개발된 기둥등반로봇의 수직등반속도는 PVC 관에서 상승시에 7.35 cm/s, 하강시에 10.8 cm/s 를 달성하였다. 또한 광센서를 이용하여 작업물의 위치를 감지하는 기능을 구현하였으며, 사용이 편리한 GUI를 개발하였다. 개발된 로봇의 성능을 실험적으로 검증하고, 또 전시회에 출품하여 성능을 데모하였다.

개발된 로봇은 실험이 수행된 PVC 파이프 환경뿐 아니라 전신주, 나무기둥, 건물의 철제기둥과 콘크리트기둥 등에 작동이 가능하기 때문에, 향후 다양한 곳에서 활용이 가능할 것으로 기대하고 있다.

후 기

위 논문에 도움을 준 김태호과 임채덕군에게 감사를 드린다.

REFERENCES

-

Kim, H-J, Jun, B-W, Lee, J, “Bio-inspired walking and swimming underwater robot designing concept and simulation by an approximated model for the robot”, Journal of Korea Robotics Society, (2014), 9(1), p57-66.

[https://doi.org/10.7746/jkros.2014.9.1.057]

-

Kim, D, Shin, J-U, Kim, HJ, Kim, HG, Lee, D, Lee, S-M, Myung, H, “Design and implementation of unmanned surface vehicle JEROS for Jellyfish removal”, Journal of Korea Robotics Society, (2013), 8(1), p51-57.

[https://doi.org/10.7746/jkros.2013.8.1.051]

-

Jung, S-P, Koh, J-S, Jung, G-P, Cho, K-J, “Miniature jumping robot using SMA coil actuators and composite materials”, Journal of Korea Robotics Society, (2013), 8(2), p136-142.

[https://doi.org/10.7746/jkros.2013.8.2.136]

- Berns, K, Hillenbran, C, “Climbing robots for commercial applications – A survey”, Proc. 6th Conf. Climbing and Walking Robots, Catania, Italy, Sep. 17-19, 2003, p771-776.

-

Chen, X, Nayyerloo, M, Chen, XQ, Wang, WH, Chase, G, Chen, X, “Cable-climbing robots for power transmission lines inspection”, Mobile robots – State of the art in land, sea, air, and collaborative missions, (2009), Vienna, I-Tech, p63-84.

[https://doi.org/10.5772/6989]

-

Wang, X, Xu, F, “Design and Experiments on Cable Inspection Robot”, The 33rd Annual Conference of the IEEE Industrial Electronics Society (IECON), (2007), Taipei, Taiwan, Nov. 5-8, 2007, p2870-2875.

[https://doi.org/10.1109/iecon.2007.4460338]

-

Kim, HM, Cho, KH, Jin, YH, Liu, F, Choi, HR, “Development of a Climbing Robot for Inspection of Bridge Cable”, Journal of Korea Robotics Society, (2012, May), 7(2), p83-90.

[https://doi.org/10.7746/jkros.2012.7.2.083]

-

Yun, H-B, Kim, S-H, Wu, L, Lee, J-J, “Development of inspection robots for bridge cables”, The Scientific World Journal, (2013), 2013, http://dx.doi.org/10.1155/2013/967508.

[https://doi.org/10.1155/2013/967508]

- Choi, YR, Lee, JC, Kim, JH, “Development of a tele-operating system for pipe climbing robot” Proc, KSPE Spring Annual Conference, (2013), p291-292.

-

Xu, FY, Wang, XS, Cao, PP, “Design and application of a new wheel-based cable inspection robot”, IEEE International Conference on Robotics and Automation (ICRA), (2011), Shanghai, China, May 9-13.

[https://doi.org/10.1109/icra.2011.5979820]

- Cho, KH, Jin, YH, Kim, HM, Moon, H, Koo, JC, Choi, HR, “Caterpillar-based cable climbing robot for inspection of suspension bridge hanger rope”, Proc. IEEE International Conference on Automation Science and Engineering (CASE), (2013), p1059-1062.

- Sadeghi, M, Moradi, A, “Design and fabrication of a column-climber robot (Koala Robot)”, International Journal of Aerospace and Mechanical Engineering, (2008), 2(4), p220-225.

- Koo, IM, Song, YK, Moon, HP, Park, SK, Choi, HR, “Design and Control of Wall Climbing Robot Using Impeller”, Journal of Korea Robotics Society, (2010, 5Aug), (3), p177-185.

-

Kim, S, Spenko, M, Trujillo, S, Heyneman, B, Mattoli, V, Cutkosky, MR, “Whole body adhesion: hierarchical, directional and distributed control of adhesive forces for a climbing robot”, IEEE International Conference on Robotics and Automation, (2007), , 10-14 April 2007, p1268-1273.

[https://doi.org/10.1109/robot.2007.363159]

-

Marvi, H, Bridges, J, Meyers, G, Russell, G, Hu, DL, “Scalybot: a snake-inspired robot with active control of friction”, Proc. ASME Dynamic Systems and Control Conference, (2011), Arlington, VA, Oct. 31- Nov. 2, 2011, p443-450.

[https://doi.org/10.1115/dscc2011-6174]

-

Shin, H, Kim, C-H, Lee, H-H, “Development of a snake robot for unstructured environment”, Journal of Korea Robotics Society, (2013), 8(4), p247-255.

[https://doi.org/10.7746/jkros.2013.8.4.247]