원격해체 작업을 위한 유압 시스템의 SPO 기반 반력 추정 및 힘 반향 양방향 원격제어

© Korea Robotics Society. All rights reserved.

Abstract

For dismantling heavy structure under special environment in radioactivity, there are many problems which should be tele-operated and feedback a cutting force for cutting a thick structure such as concrete. When operator dismantles a thick heavy concrete structure, it is in sufficient to judge whether robot is contacting or not with environment by using only vision information. To overcome this problem, force feedback and impedance model based bilateral control are introduced. The sliding mode control with sliding perturbation observer (SMCSPO) based bilateral control is applied and surveyed to a single rod hydraulic cylinder in this paper. The sliding mode control is used for robustness against a disturbance. The sliding perturbation observer is used for estimation of a reaction force such as cutting force. The bilateral control is executed using the information of reaction force estimated by SMCSPO. The contribution of this paper is that the estimation method and bilateral control of the single rod hydraulic cylinder are introduced and discussed by experiment.

Keywords:

Hydraulic cylinder, SMCSPO, Impedance control, Bilateral control, Reaction force1. 서 론

부산 기장군의 고리 원자력발전소 1호기가 2017년 6 월에 영구 정지되기로 결정되면서 방사능 환경으로 인 해 고중량 구조물을 원격으로 해체하는 것에 대해 이목 이 집중되고 있다. 고중량 구조물을 해체 할 시 안전적인 이유로 사람이 접근하지 못하고 로봇을 이용하여 해체 작업을 진행해야 함으로 원격작업에 대한 중요성이 부 각되고 있다[1].

사람이 직접 해체를 진행하기 위해서는 α입자로 심하 게 오염되어 있는 환경에 대한 저항성을 가진 의복 개발 까지 필요로 하며 이 의복은 한번 사용하면 바로 폐기처 분을 해야 하기에 다른 선진국에서도 원격제어 로봇을 이용하여 원전을 해체하는데 주력을 다하고 있다[2]. 원 격 제어를 구현하는데 비교적 고성능이며 저전력을 요 구하는 마스터-슬레이브 구조가 적합하다고 밝혀 졌으 며 많은 연구가 진행되고 있다[3].

앞서 언급한 바와 같이 원전과 같은 고중량 구조물을 해체하기 위해서는 콘크리트의 강도를 극복할 수 있는 힘을 출력할 수 있는 액츄에이터를 사용해야 한다. 방사 능 환경에서 센서의 사용을 줄이기 위해 작업자가 시각 적인 정보에만 의존하여 절단을 진행할 시 구조물과의 접촉을 인지할 수 없어 정확한 절단에 어려움이 발생한 다. 이러한 문제점을 해결하기 위해 유압 시스템과 구조 물이 접촉할 때 발생하는 힘의 정보를 작업자에게 전달 하여 피드백을 받을 수 있도록 하는 것이 필요하다. 힘을 측정하는 방법에는 힘 센서를 사용하는 방법이 있지만 콘크리트 절단, 해체 작업 시에 발생하는 파편과 진동 등에 의해 정확한 측정이 불가하다. 기존 유압 시스템에 대한 연구는 순수 강인제어와 동특성 파악에만 그쳤으 며[4,5] 힘 센서를 사용하지 않고 반력을 측정하는 연구와 힘 반향 제어는 수술용 로봇과 같은 작은 힘에 대한 연구 만이 진행되어 있다[6]. 또한 조립작업시 힘/토크세서를 이용하지 않고 “직관적 펙인홀 삽입전략”을 이용한 연구 와 중량물 취급을 위한 중력보상 기반의 매니퓰레이터 개발에 대한 연구가 보고되고 있지만 이 역시 마스터 운영자가 반력을 느끼지는 못한다[7,8].

본 논문은 고방사화 환경에서 고중량 구조물 해체 3축 로봇의 선행단계로서 1축 유압 서보 시스템을 사용하며 SPO기반의 힘 추정 기법을 이용하여 힘센서를 사용하지 않고 원격작업시의 유압매니퓰레이터의 끝단에 작용하 는 반력을 추정하여 마스터의 작업자에게 추정한 반력 을 인지할 수 있도록 하는 힘 반향 양방향 제어기를 제시 하며 실험적 평가를 진행한다.

본 논문은 다음과 같은 순서로 구성된다. 2장에서 유 압 시스템의 운동방정식을 정의한다. 유도한 운동방정 식의 파라미터를 신호 압축법을 통하여 정의한다. 3장에 서는 슬라이딩 섭동 관측기 SPO (Sliding Perturbation Observer)기반의 힘 추정기법을 제시하며 4장에서는 힘 반향 원격제어를 위한 슬레이브와 마스터간의 양방향 제어기를 설명하며 5장에서는 양방향 제어기의 실험적 평가를 진행하고 결과를 보여주며 6장에서는 결론을 서 술한다.

2. 유압서보시스템의 동특성 분석

본 장에서는 양방향 제어기 설계에 앞서 유압 서보시 스템의 운동방정식을 유도하고 신호압축법을 사용해 유 압 서보 시스템의 미지 파라미터를 추정한다.

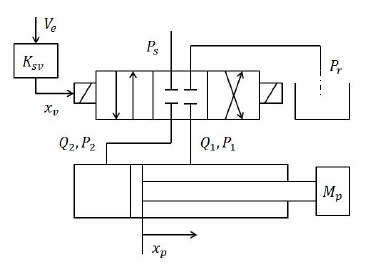

본 논문에서는 전기-유압 서보시스템으로서 유압실린 더는 단일로드 복동 실린더를 사용하며 Fig. 1은 유압 서보 시스템의 개략도를 나타낸다. 여기서, Ve는 스풀밸 브의 입력 전압이며 게인 Ksυ와 비례하여 스풀밸브의 위치를 결정한다[9]. xυ는 스풀밸브의 위치이며 Ps는 공 급 압력이다. Q1과 Q2는 양 챔버에 공급되는 유량이며 P1과 P2는 양 챔버에 공급되는 압력이다. xp는 로드의 위치이고 Mp는 로드와 로드에 부착된 도구의 합 질량이 다. 유압 서보 시스템의 동특성 유도는 선행 연구를 참고 하여 유도하였다[10-12].

파라미터의 불확실 성 등을 고려하여 유도한 유압 서 보 시스템의 동특성은 식 (1)과 같이 표현된다.

| (1) |

여기서, MT와 BT는 실린더와 실린더에 부착된 도구 의 등가질량과 등가 점성항이다.

ΔMT와 ΔBT는 각각의 불확실한 값이고, K는 선형 계수이다. 유압 시스템에서 가장 지배적인 점성 마찰력 은 로드의 속도에 비례하며 그 점성마찰계수는 β로 정 의하며 Fe는 환경과 유압 서보시스템의 접촉에 의해 발 생하는 반력이다. 등가 질량 MT 및 등가점성 파라미터 BT는 신호 압축법을 통해 추정한다[10,11].

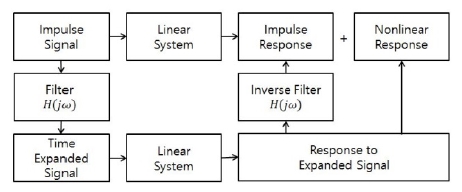

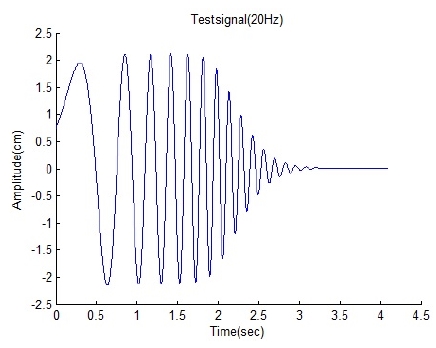

Fig. 2는 신호 압축법의 흐름도를 나타낸다. 신호 압축 법은 특정 주파수 대역까지의 임펄스 신호를 이용해 임 펄스 응답을 얻는 방법이다. 특정 주파수 대역 까지의 임펄스 특성을 가진 신호를 시간 지연을 가지는 가상적 인 필터에 통과 시킨 후 IFFT를 이용하여 시간함수로 변경하면 Fig. 3과 같은 시험신호(test signal)를 만들 수 있다.

이 시험 신호를 측정하고자 하는 시스템에 입력하여 그 출력 응답을 FFT에 의해 주파수역으로 변경한 후 시 간 전진을 가진 필터를 통과시키면 시간 지연이 복원되 고 IFFT에 의해 시간 영역으로 변환하면 등가적인 임펄 스 응답을 구할 수 있다. 이 시험신호에 대한 응답을 이 용하여 시스템 모델링 정의를 수행 할 수 있다[10,11]. 신호 압축법을 이용하면 비선형 시스템이 포함된 경우에도 선형 시스템 부분의 파라미터를 추출하여 추정할 수 있 어 유압 시스템의 등가질량 및 등가점성 항을 추정할 수 있다[10].

실제 유압 서보 시스템의 동특성은 식 (1)과 같지만 신호 압축법에서는 시스템 중 선형 항만을 추정하기에 동특성을 식 (2)와 같이 가정하여 비선형 항을 제외한 선형항의 파라미터를 추정한다.

| (2) |

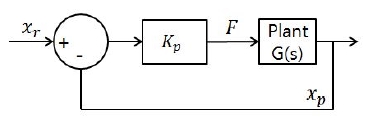

시험신호를 복원력이 없는 유압 서보 시스템에 적용 하기 위해서는 복원력을 가질 수 있도록 간단한 비례-제 어시스템을 구성하여 유압 서보 시스템에 적용한다. 대부 분의 유압 시스템에는 복원력이 존재하지 않기 때문에 복원력을 구현하기 위하여 P제어기를 적용한다. Fig. 4는 P제어기와 유압 서보 시스템을 포함한 블록선도이다[10].

여기서 KP는 P제어기의 게인이다. 일반적인 질량과 점성을 가지는 선형 폐루프 시스템은 식 (3)과 같이 정의 되며 MT와 BT는 식 (3)에서 정의한 선형 폐루프 시스템 의 응답특성과 실제 시스템의 근사화한 식 (2)의 응답특 성을 이용하여 얻을 수 있다. 본 연구에서 KP는 100으로 설정하였다.M4

| (3) |

| (4) |

식 (3)에서 ωn은 공진 주파수이며 ξ는 점성값이다.

본 논문에서 사용한 유압 시스템은 특성상 반응할 수 있는 주파수 대역이 매우 낮다. 시간 지연된 임펄스 신호 는 주파수 대역을 20 Hz로 하며 이 신호를 시스템의 입 력 xr로 한다. Fig. 3은 시간 지연된 임펄스 신호를 나타 낸다.

시간 지연된 임펄스 신호에 대한 응답을 압축한 결과 는 비선형 시스템의 선형 부분을 나타낸다. 응답에 대한 선형 시스템의 파라미터를 추정하기 위해 가정한 모델 식의 등가 임펄스 응답과 실제 시스템에서 측정한 등가 임펄스 응답의 상호상관계수를 구한다. 모델식의 파라 미터인 ωn과 ξ 값을 변경해 가면서 상호상관계수값이 가장 클 때의 파라미터를 시스템의 파라미터로 추정한 다[10]. 신호압축법의 결과는 5장에서 나타낸다.

3. SPO기반의 반력 추정 기법

선행연구에서 많은 외란 관측기, DOB (disturbance observer)가 연구 되었지만 선행연구의 외란 관측기는 선형시스템의 주파수영역 또는 상태공간에서 설계되며 LPF (lowpass filter)가 적용되어 모든 상태의 피드백을 필요로 한다[10]. 하지만 SPO는 시간영역에서 설계 가능 하며 하나의 피드백과 알고 있는 마스터와 슬레이브의 물성치로 외란과 비선형 항을 추정가능하기에 본 논문 에서는 SPO를 사용하여 적용한다[13-16].

하지만 추정된 섭동은 반력 뿐만 아니라 모델 파라미 터 오차와 비선형 성분을 포함하고 있다. 특히 유압 시스 템에서는 많은 비선형 성분이 존재하기에 비선형의 영 향을 섭동에서 제거하는 것이 필요하다. 이러한 비선형 영향을 제거하기 위해 추정된 반력에 대해 차분방정식 을 이용한 저역통과필터를 적용하였다. 먼저 SPO에 대 해 언급하기 전 섭동에 대해 정의한다[13-16].

일반적인 n-자유도를 가지는 2차 시스템의 운동방정 식은 다음과 같이 정의된다[15].

| (5) |

여기서, “i”는 각각의 제어 입력에 대해 영향을 받는 제어게인 행렬의 요소를 표시하기 위한 것이고, “j”는 로봇의 관절 번호를 나타낸다. 는 상태벡 터, 는 상태변수, fj(x)와 Δfj(x)는 비선형 요소와 그 불확실성, bji(x)와 Δbji(x)는 제어게인 행렬과 그 불확실성, dj(t)와 uj는 외란과 제어 입력을 나타낸다.

식 (5)의 운동방정식에서 비선형 요소와 불확실성, 외 란 등을 섭동으로 정의하면 식 (6)과 같다.

| (6) |

본 연구의 운동방정식 (1)에서 섭동을 정의하기 위해 방정식을 식 (6)과 같은 형식으로 변형하면 다음과 같다. 아래의 식에 표현된 변수는 2장에 정의되어 있다.

| (7) |

식 (7)로부터 섭동 ψS를 정의하면 식 (8)과 같이 유도 된다.

| (8) |

식 (8)을 이용해 반력을 유도하면 식 (9)와 같이 저역 통과필터를 이용하여 차단주파수 이상의 비선형요소와 노이즈 등이 제거된 반력을 구할 수 있다. 신호 압축법을 통해 추정한 질량 요소와 점성 요소는 높은 상관계수에 근거하여 정확하다고 가정하며 반력 유도 시에는 질량 요소와 점성요소의 불확실성을 무시한다[9].

| (9) |

여기서, fc는 저역통과필터의 차단주파수, ts는 샘플링 주기, ψs는 슬레이브에서 추정된 섭동, Fe는 환경과 슬 레이브 사이에 발생하는 반력, 이며 β는 본 논문에서 사용된 유체의 점성마찰계수이다.

반력을 추정하기 위한 SPO에 대한 일반적인 유도는 다음과 같다. 제어기에 관측기를 결합하기 전에 섭동항 을 제외한 운동방정식을 아래와 같이 정의한다.

| (10) |

여기서 는 추정된 상태 벡터, α3j는 임의의 양의 큰 값을 가지는 상수이고 uj는 새로 정의된 제어변수이다. 본 논문에서 “~”와 “^”기호는 각각 추정오차와 관측된 값을 나타낸다. 그리고 식 (10)의 정의에 의해 운동방정 식은 아래와 같이 간략화 된다. M11.1-M11.2

| (11.1) |

| (11.2) |

본 연구의 운동방정식과 대응하면 이고 이다. 부가적인 센서의 부착 없이 섭동을 계산하 기 위해 새로운 상태 변수 x3j를 정의하면 식 (12)와 같고 Ψj를 직접 추정하지 않고도 다른 변수만으로 계산 가능 한 형태가 된다[15,16].

| (12) |

관측기 모델의 구조를 간략화 하기 위해 정리하면 슬 라이딩 섭동 관측기의 전체구조는 식 (13)과 식 (14)와 같다.M13.1M13.2M13.3

| (13.1) |

| (13.2) |

| (13.3) |

| (14) |

여기서 k1, k2, α1, α2는 양의 값을 가지는 관측기의 게인이고, α3는 섭동관측기에 대한 양의 값을 가지는 게 인이다. 는 측정할 수 있는 상태변수의 추 정오차이다. 상태오차방정식의 고유값이 s 평면의 왼쪽 반 평면의 주어진 제어성능을 만족하는 값을 주도록 하 면 극점배치기법에 의해 주어진 게인값을 선정할 수 있 다[15]. 본 연구에서 힘을 추정하는데 필요한 모든 상태변 수와 섭동은 SO 및 SPO로 추정한 값을 사용하며 식 (9) 를 토대로 추정하기 위한 반력을 유도하면 다음과 같다.M15

| (15) |

여기서, fc는 저역통과필터의 차단주파수, ts는 샘플링 주기, 는 슬레이브에서 추정된 섭동, 는 환경과 슬 레이브 사이에 발생하는 추정된 반력이며 는 SO를 이용하여 추정한 로드의 속도이다.

4. 양방향 제어기 설계

본 장에서는 유압 시스템과 전기모터의 힘 반향 구현 을 위한 양방향 제어기에 대해 설명한다. 양방향 제어기 의 목표는 마스터 조작에 따른 슬레이브의 정확한 위치 추종과 슬레이브에서 발생되는 힘을 마스터로 전달하여 조작자가 원격환경을 느낄 수 있도록 하는 것이다[6].

본 논문에서 사용된 유압 시스템과 전기모터의 1DOF 마스터/슬레이브 시스템을 고려하여 각각의 운동방정식 을 단순하게 표현하면 각각 식 (16) 및 식 (17)과 같다.

| (16) |

| (17) |

여기서 Mm과 Dm은 각각 마스터의 질량과 점성, MS와 Ds은 각각 슬레이브의 질량과 점성, um과 us는 마스터 와 슬레이브의 제어 입력, xm과 xs는 마스터와 슬레이브 의 위치를 나타낸다. Fh는 조작자의 마스터 조작에 의해 발생되는 힘이고 Fe는 슬레이브의 외부 환경으로부터 발생되는 힘으로 앞에서 설명한 SPO 기반의 힘 추정 방법으로 추정할 수 있다.

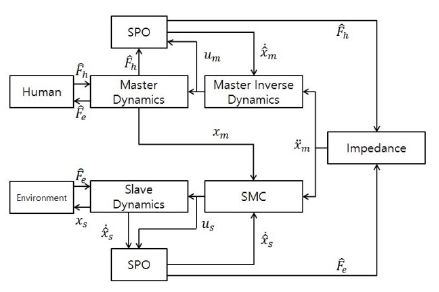

Fig. 5는 제안된 양방향 제어기의 전체적인 블록선도 를 표현한다. 조작자의 조작력에 의해 마스터가 움직이 고, 로봇은 슬라이딩 모드 제어기를 통해 마스터의 위치 를 추종한다. 슬레이브의 동작에 따른 환경과의 접촉에 의해 발생하는 반력을 조작자에게 적정히 전달하기 위 해 임피던스 제어를 적용한다. SPO 기반으로 추정된 조 작력과 반력의 차이를 임피던스 모델로 하여 조작자는 환경과 슬레이브의 접촉으로 인해 발생하는 반력을 전 달 받는다.

마스터 제어기는 환경과 슬레이브의 접촉으로 인해 발생하는 반력과 마스터에 가해지는 조작력의 차이를 목표 임피던스 모델로 하며 다음과 같이 표현된다.

| (18) |

여기서 Md, Dd, Kd는 각각 목표 임피던스 모델의 질 량, 점성 그리고 강성이다. kf는 외부 힘에 대한 배율을 나타낸다. 이 배율에 따라 마스터로 전달되는 추정된 반 력의 크기를 조절할 수 있다. 앞의 목표 임피던스 모델은 다음과 같이 나타낼 수 있으며M19

| (19) |

가속도 항 를 없애기 위해 마스터의 운동방정식과 결합하여 제어입력을 구하면 다음과 같은 식을 얻을 수 있다.M20

| (20) |

여기서 과 은 SO (Sliding Observer)를 통해 추정 된 마스터의 속도와 위치이다. SO의 경우 상태관측기를 포함하고 있기 때문에 추가적인 센서 없이 속도의 추정 이 가능하며 추정된 값을 사용하기 때문에 수치 미분 값을 사용하는 것에 비해 노이즈 등의 영향을 적게 받는 강점이 있다[13,16]. 그리고 는 SPO로 추정된 마스터의 조작력이다.

슬레이브 제어기의 목표는 조작자에 의해 움직이는 마 스터의 위치를 정확히 추종하는 것이다. 본 논문에서는 슬라이딩 섭동 관측기를 가진 슬라이딩 모드 제어기를 기반으로 슬레이브를 위한 제어기를 설계한다. 슬라이딩 모드 제어기법은 불확실한 모델과 외부 외란에 대해 높은 강인함을 가진 제어기이다. 슬라이딩 섭동 관측기와의 결합으로 제어 성능과 더 높은 강인성을 가지고 있다.

먼저 추정된 슬라이딩 함수를 정의하면 다음과 같다.

| (21) |

여기서, 이며 마스터와 슬레이브 사이의 추 정된 위치 추종오차를 나타내며 c는 임의의 양의 상수이 다. 슬라이딩 섭동 관측기로부터 를 대체하여 식 (21) 은 다음과 같이 표현할 수 있다.

| (22) |

는 슬레이브의 관측오차이고 관측오차가 포화함수 의 경계층 범위 내에 있을 때 이고, 식 (22) 를 시간에 대해 미분하고 슬라이딩 섭동 관측기 운동방 정식을 결합하면 다음과 같이 나타낼 수 있다.

| (23) |

슬라이딩 함수가 슬라이딩 평면에 수렴하고, 관측오 차 포화함수의 경계측 범위 내에 있을 때, 이므로 식 (23)을 목표 임피던스 모델인 식 (18) 과 결합하면 다음과 같이 나타내어 진다.

| (24) |

새로운 제어 변수 u는 를 만족할 수 있게 선택 되어야 한다. 따라서 의 운동방정식은 다음과 같이 정 의할 수 있다[14,15].M26

| (25) |

여기서,

| (26) |

ϵ0j는 슬라이딩 모드 제어기의 경계층이다.

포화함수는 채터링을 줄이기 위해 사용된다. K(K > 0) 은 제어게인을 나타낸다.

식 (24)과 식 (25)의 결합을 통해 제어 변수 u를 다음 과 같이 구할 수 있다.M27

| (27) |

5. 실 험

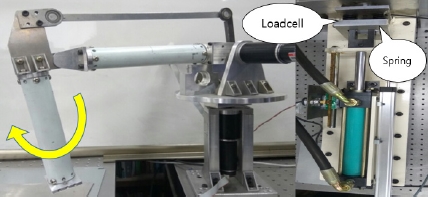

본 실험은 방사화 환경 내의 3축 유압 로봇 힘반향 양방향 원격 제어의 선행연구로 1축 유압 서보 시스템으 로 가능성을 평가하였다. Fig. 6은 각각 실험에서 사용된 마스터/슬레이브 시스템을 나타낸다. 기존의 마스터는 3축 회전 운동을 하지만 그 중 하나의 모터만을 선정하 여 마스터로 사용하고 나머지 모터는 고정시켜 영향력 을 제거하였다. 슬레이브는 20 cm의 스트로크를 가지는 직선운동을 한다. 이에 알맞게 마스터가 회전운동 시 끝 단의 이동거리를 슬레이브의 직선운동으로 교정하여 마 스터, 슬레이브 각각 운동의 차원을 일치시켰다. 유압 시스템으로 스프링을 압축, 팽창하며 그에 따라 추정한 반력과 로드셀로 측정한 반력을 비교하며 작업자가 그 반력을 잘 피드백 받는지 확인한다.

마스터의 구동기는 Maxon DC Motor (357113)이며 구동 드라이버는 Maxon servo driver (ESC ON 50/5 409515)를 사용했다.

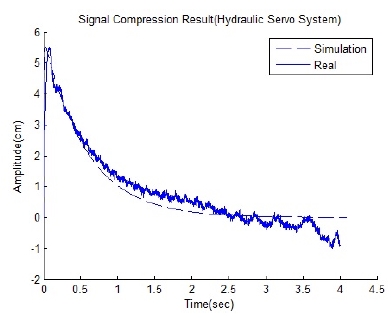

Fig. 7은 시간 지연된 임펄스 신호를 입력으로 한 시스 템의 응답을 시간 압축 함수에 통과시켜 얻어낸 결과와 상관계수를 이용하여 그 미지의 값을 추정한 결과이다.

굵은 선은 실제 신호압축법을 통해 얻어낸 신호이며 파선은 상관계수법을 통해 얻어낸 파라미터를 이용하여 임펄스 응답을 얻어낸 결과이다. 두 신호의 상관계수는 0.9579이며 추정한 모델식은 실제 시스템과 유사함을 의 미한다. 식 (28)은 상관계수법을 통하여 미지의 파라미 터를 추정한 유압 시스템의 개루프 모델식이다.

| (28) |

위 식을 이용하여 양방향 제어를 진행하였으며 Table 1 은 마스터/슬레이브 장치의 힘 반향 양방향제어를 하기 위한 각각의 제어 파라미터를 보여준다.

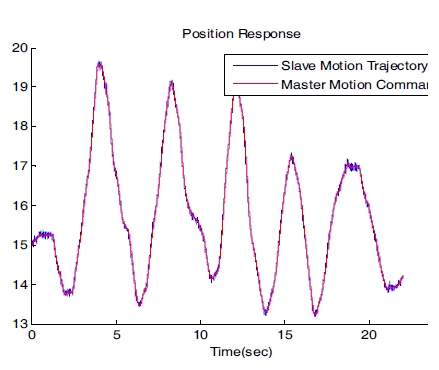

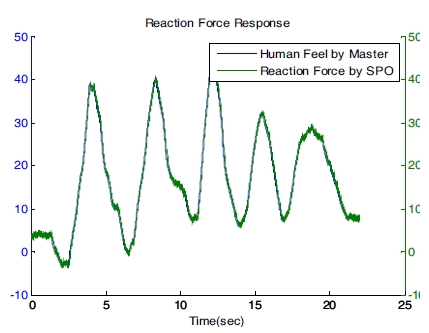

여기서 α32은 섭동 관측기의 차단 주파수를 나타내며 유압 시스템의 구동은 저주파에서 이루어짐으로 위의 파라미터를 이용하면 반력 추정이 가능하다. 목표 임피 던스 모델은 마스터의 오버슈트가 작게 발생하도록 하 기 위해 ωn = 1.5, ξ = 2가 되도록 선정했다. 마스터에 임피던스 제어기를 적용하고 슬레이브에 SMCSPO를 적 용하여 스프링을 압축하면서 마스터와 슬레이브 간의 위치추종, 반력 추정 및 힘 반향을 확인했다. Fig. 8은 마스터와 슬레이브 간의 위치 추종결과를 Fig. 9는 힘 반향 결과를 보인다. 실험 결과에서 마스터/슬레이브의 위치는 이고 마스터/슬레이브의 힘은 로 슬레이브가 직선운동을 하기에 힘으로 나타내었다. 실 험결과로부터 약 14 cm이후로 스프링과 슬레이브가 접 촉을 하기 시작하며 슬레이브의 변위가 증가할 때 압축, 감소할 때 팽창을 하며 이를 반복한다. 스프링과 겐트리 사이에 매립된 로드셀을 통하여 로드셀에 의해 측정된 반력과 SPO에 의해 측정된 반력을 비교한다. 로드셀에 의해 측정된 반력과 SPO에 의해 추정된 반력은 거의 동일한 것으로 볼 수 있다.

SPO에 의해 추정된 반력을 임피던스 제어기를 통해 마스터로 전달한다. 실제 SPO로 추정되는 반력을 그대 로 전달 받는 경우 사람이 견디지 못하는 힘까지 전달될 수 있기 때문에 식 (18)의 kf를 조절하여 그 크기를 줄였 다. 하지만 SPO에 의해 추정된 힘과 사람이 전달받는 힘을 비교한다면 크기는 다르지만 패턴이 같기에 그 힘 을 사람이 잘 느낄 수 있다고 볼 수 있다.

6. 결 론

구조물의 정밀한 해체 등과 같이 큰 힘이 필요하며 조작자가 접근을 할 수 없는 곳에서 큰 힘을 필요로 하는 작업을 비전 정보만으로 진행할 경우 사고 혹은 오작동 이 발생할 수 있다. 본 논문에서는 이러한 문제를 해결하 기 위해 신호압축법을 통해 동특성을 정의하고 SPO를 이용하여 힘을 추정하여 힘 반향 정보를 조작자에게 전 달하는 힘추정 기반 양방향제어를 구현했다. 또한 힘 반 향을 위해 마스터/슬레이브 사이의 반력 차이를 목표 임피던스 모델로 적용하였고 강인한 위치제어를 위해 SMCSPO를 슬레이브에 적용하여 양방향 제어기를 구성 했다. 실험 결과 큰 오차 없이 힘 반향과 위치제어가 잘 이루어짐을 확인할 수 있었다. 3축 유압 로봇의 선행연 구로서 1축 유압 시스템의 힘 반향 양방향 제어가 가능 함을 확인할 수 있었다. 추후 3축 유압 로봇을 방사화 환경 아래에서 힘 반향 양방향 제어를 진행할 것이다.

Acknowledgments

This research was supported by the MOTIE (Ministry of Trade, Industry & Energy), Korea, under the Industry Convergence Liaison Robotics Creative Graduates Education Program supervised by the KIAT (N0001126) and This research was supported by the National Research Foundation of Korea(NRF) grant funded by the Korea government(MSIP) (NRF-2012M2B2B1055503)

References

- Cho, JW, “Investigation of the Emergency Response Robots Used for Mitigation of Severe Accident of the Fukushima Nuclear Power Plant”, Institute of Control, Robotics and Systems Conference, (2011), p1-8.

- Hong, JS, Lee, YC, “The Policy, R & D Trends and Key Issues after the Fukushima Nuclear Accident”, Korea Institute of S&T Evaluation and Planning 5, (2012).

-

Stojanovic, V, Oklobdzija, VG, “Comparative analysis of master-slave latches and flip-flops for highperformance and low-power systems”, Solid-State Circuits, IEEE Journal, (1999), 34(4), p536-548.

[https://doi.org/10.1109/4.753687]

- Cho, TD, Seo, SH, Yang, SM, “A Study on the Robust Position Control of Single-rod Hydraulic System”, Journal of the Korean Society Precision Engineering, (1999), 16(3), p128-135.

- Jelali, M, Kroll, A, “Hydraulic servo- systems: modelling, identification and control”, (2012), Springer Science & Business Media.

-

Yoon, SM, Kim, WJ, Lee, MC, “Impedance Model based Bilateral Control for Force reflection of a Laparoscopic Surgery Robot”, Journal of Institute of Control Robotics and Systems, (2014), 20(8), p801-806.

[https://doi.org/10.5302/J.ICROS.2014.14.9038]

-

Park, H, Kim, PK, Park, J, Jang, JR, Shin, YD, Bae, JH, Park, JH, Baeg, MH, “Robotic Peg-in-Hole ssembly by Hand Arm Coordination”, Journal of Korea Robotics Society, (2015), 10(1), p42-51.

[https://doi.org/10.7746/jkros.2015.10.1.042]

-

Song, SW, Song, JB, “Development of a 5 DOF Manipulator for Weight Handling based on Counterbalance Mechanism”, Journal of Korea Robotics Society, (2016), 11(4), p242-247.

[https://doi.org/10.7746/jkros.2016.11.4.242]

- Cho, SH, Lee, MW, “Simple Adaptive Position Control of a Hydraulic Cylinder-Load System Driven by a Proportional Directional Control Valve”, Journal of the Korean Society for Precision Engineering, (2011), 28(8), p936-941.

-

Park, MK, Lee, MC, “Identification of Motion Platform Using the Signal Compression Method with Pre-Processor and Its Application to Siding Mode Control”, KSME International Journal, (2002), 16(11), p1379-1394.

[https://doi.org/10.1007/BF02985130]

-

Lee, MC, Aoshima, N, “Identification and Its Evaluation of the System with a Nonlinear Element by Signal Compression Method”, SICE, (1989), 25(7), p729-736.

[https://doi.org/10.9746/sicetr1965.25.729]

-

Shim, HB, Joo, YJ, “State space analysis of disturbance observer and a robust stability condition”, Decision and Control, 2007 46th IEEE Conference on, (2007), p2193-2198.

[https://doi.org/10.1109/cdc.2007.4434130]

-

You, KS, Lee, MC, Yoo, WS, “Sliding Mode Controller with Sliding Perturbation Observer Based on Gain Optimization using Genetic Algorithm”, KSME International Journal, (2004), 18(4), p630-639.

[https://doi.org/10.1007/BF02983647]

-

Lee, MC, Kim, CY, Yao, B, Peine, WJ, Song, YE, “Reaction Force Estimation of Surgical Robot Instrument Using Pperturbation Observer with SMCSPO Algorithm”, IEEE/ASME Proceeding of Advanced Intelligent Mechatronics (AIM) 2010, (2010), p181-186.

[https://doi.org/10.1109/aim.2010.5695881]

-

Yoon, SM, Kim, WJ, Lee, MC, “Design of bilateral control for force feedback in surgical robot”, International Journal of Control Automation and Systems, (2015), 13(4), p916-925.

[https://doi.org/10.1007/s12555-013-0542-6]

-

Moura, JT, Elmali, H, Olgac, N, “Sliding mode control with sliding perturbation observer”, Journal of Dynamic Systems Measurement and Control, (1997), 119(4), p657-665.

[https://doi.org/10.1115/1.2802375]

2010 부경대학교 기계공학부(공학사)

2012 부산대학교 기계공학부(공학석사)

2012 ~ 현재 부산대학교 기계공학부 박사과정

관심분야: 로봇제어, 의료로봇, 의료 메카트로닉스, 원격제어