다자유도 수동식 중력보상장치 기반의 6자유도 산업용 로봇

© Korea Robotics Society. All rights reserved.

Abstract

Static balance of an articulated robot arm at various configurations requires a torque compensating for the gravitational torque of each joint due to the robot mass. Such compensation torque can be provided by a spring-based counterbalance mechanism. However, simple installation of a counterbalance mechanism at each pitch joint does not work because the gravitational torque at each joint is dependent on other joints. In this paper, a 6 DOF industrial robot arm based on the parallelogram for multi-DOF counterbalancing is proposed to cope with this problem. Two passive counterbalance mechanisms are applied to pitch joints, which reduces the required torque at each joint by compensating the gravitational torque. The performance of this mechanism is evaluated experimentally.

Keywords:

Passive gravity compensation, Multi-DOF counterbalance mechanism, Articulated robot arm1. 서 론

로봇이 공간 상에서 동작할 때 로봇의 관절에는 관성 에 의한 토크와 코리올리 및 원심력에 의한 토크, 그리고 로봇 자중에 의한 중력토크가 인가된다. 로봇의 자세와 동작에 따라 차이는 있지만, 일반적으로 중력토크가 로 봇의 동역학적 거동에 가장 큰 영향을 끼친다. 즉, 로봇 을 일정 자세로 유지하는 데에도 많은 에너지를 필요로 한다. 이러한 에너지를 최소화하기 위해 관절에 인가되 는 중력토크를 상쇄하려는 다양한 시도가 있었다[1,2]. 대 표적인 방법으로 평형추를 설치하여 링크의 무게중심을 관절의 회전축에 일치시켜 중력토크를 상쇄하는 방법과 스프링을 통하여 힘 평형을 이루는 방법이 있다. 일부 대형 산업용 로봇에는 첫 번째 피치관절에 대해서 스프 링이나 평형추를 통한 중력보상을 적용해오고 있다. 그 러나 다자유도 로봇의 중력토크는 여러 관절, 특히 피치 관절의 회전에 영향을 받으므로 중력보상장치를 단순히 하나의 관절에만 적용하면 보상토크와 중력토크 사이에 는 상당한 크기의 오차가 발생한다.

하나의 피치관절과 여러 개의 롤 및 요 관절로 구성된 로봇에 완전한 1자유도 중력보상을 구현한 사례도 있지 만, 로봇의 구조로 인해 한정적인 작업에만 사용 가능하 였다[3]. 여러 개의 피치관절로 이루어진 직렬로봇에 링 크를 병렬 배치함으로써 다자유도 중력보상을 적용하기 위한 노력도 있었지만[4-6], 복잡한 링크 구조로 실제 로봇 에 적용하여 구동하는 데에는 문제가 있었다. 와이어를 사용함으로써 기존의 로봇의 구조에 큰 변화 없이 다자 유도 중력보상을 적용한 사례도 있었지만, 와이어 사용 에 따른 고속 운행에서의 문제점[7]이나, 다자유도 중력 보상을 위한 매우 복잡한 구조[8] 등으로 인해 기존의 산 업용 로봇에 직접 적용하기는 어려웠다. 스틸 벨트와 비 선형 풀리를 이용하여 다자유도 중력보상을 구현한 연 구도 있었지만[9], 동적 상태에서의 로봇 성능에 대한 검 증은 부족하였다.

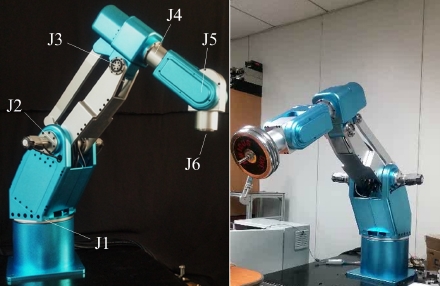

본 연구에서는 일반적인 수직다관절 산업용 로봇의 관절 구성(롤-피치-피치-롤-피치-롤)을 따르는 6자유도 로봇을 개발하고, 2개의 피치관절에 대해 중력보상을 구 현하였다. 단순하지만 내구성이 높은 슬라이더-크랭크 방식을 이용하여 관절의 회전에 수동적으로 따르면서 근사적으로 보상토크를 생성하는 중력보상장치를 적용 하였으며, 평행 4절링크 구조를 로봇에 적용하여 중력토 크가 가장 많이 인가되는 2개의 피치관절에 중력보상을 구현하였다. 이를 통해 로봇의 구동에 필요한 토크를 획 기적으로 감소시켜 필요한 에너지를 최소화시켰고, 시 제품을 제작하여 중력보상 성능 및 동적 상태에서의 제 어 성능을 검증하였다.

본 논문은 다음과 같이 구성된다. 2장에서는 슬라이더 -크랭크 기반의 중력보상장치와 다자유도 중력보상에 대해 설명하고, 이에 기반한 로봇의 개발 과정을 서술한 다. 3장에서는 제작한 시제품을 통해 중력보상의 효과를 검증하고, 4장에서는 결론을 서술한다.

2. 수동식 중력보상 로봇

2.1. 슬라이더-크랭크 및 스프링 기반의 중력보상

질량이 m, 무게중심까지의 거리가 l인 링크가 θ만큼 회전하면 링크의 회전관절에는 다음과 같은 중력토크 Tg가 인가된다.

| (1) |

중력보상장치는 식 (1)과 같이 비선형적으로 나타나 는 중력토크를 상쇄하는 보상토크 Tc를 생성하여 관절에 필요한 토크를 최소화한다.

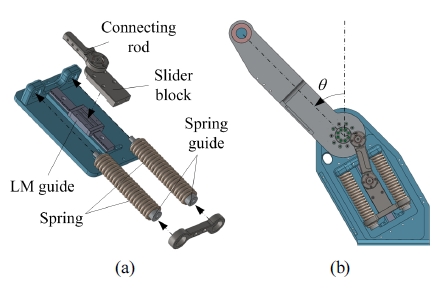

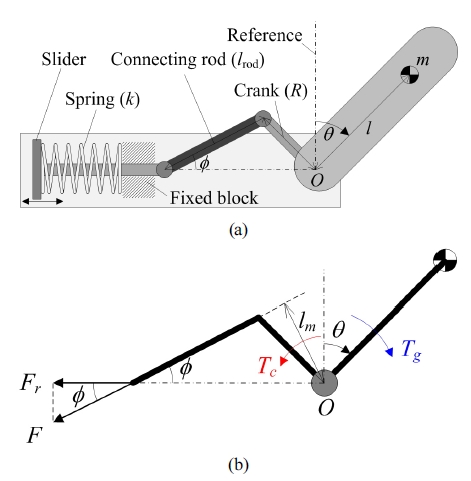

Fig. 1(a)는 슬라이더-크랭크 및 스프링 기반의 중력보 상장치를 나타낸다. 슬라이더의 움직임에 의해 압축된 스프링의 복원력을 커넥팅 로드를 통해 관절에 전달하 여 적절한 크기의 보상토크를 생성한다. Fig. 1 (a)와 같 이 회전관절 상의 크랭크 길이를 R, 회전관절의 중심을 지나는 이동축을 갖는 슬라이더와 크랭크를 연결하는 커넥팅 로드의 길이를 lrod라고 하면 관절이 θ만큼 회전 하였을 때 슬라이더의 이동거리 s는 다음과 같다.M2

Counterbalance mechanism (CBM) based on slider-crank and spring: (a) schematic design, and (b) applied force

| (2) |

이 때, 슬라이더의 움직임에 의해 스프링의 압축거리 Δs는 다음과 같다.M3

| (3) |

여기서 si는 스프링의 초기 압축거리, 즉 θ = ϕ = 0일 때 스프링의 압축거리이다. 스프링의 압축에 따른 스프 링의 복원력 Fr은 다음과 같다.M4

| (4) |

여기서 k는 스프링 상수이다. 한편, 커넥팅 로드에 인 가되는 힘을 F라고 하면, Fig. 1(b)와 같이 F와 Fr 사이에 는 다음과 같은 관계가 성립한다.M5

| (5) |

커넥팅 로드를 통해 전달되는 힘과 회전관절의 중심 O 사이의 거리 lm은 다음과 같다.

| (6) |

최종적으로 관절에는 다음과 같은 보상토크가 발생한다.

| (7) |

한편, 회전각도 θ와 ϕ 사이에는 다음과 같은 구속 조 건이 성립된다.

| (8) |

따라서 링크의 회전각도 θ에 따라 중력보상장치에서 생성되는 보상토크 Tc를 결정하는 데에는 4개의 설계변 수 R, lrod, k, si가 존재한다. 식 (7)에 식 (8)을 대입하고 lrod >> R와 R + si = lrod의 2가지 가정을 적용하면 다음과 같이 근사화 시킬 수 있다.

| (9) |

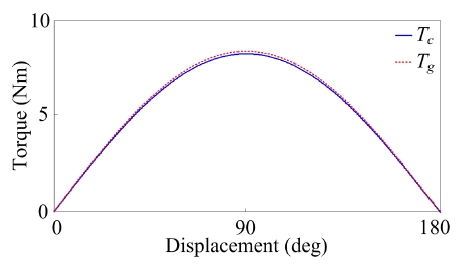

식 (9)는 중력토크를 나타내는 식 (1)과 같이 정현파로 나타나기 때문에 위의 두 가지 가정을 만족하면서 식 (1)과 (9)가 등가가 되도록 설계변수를 선정하면 중력토 크를 상쇄하는 보상토크를 생성하는 것이 가능하다. 하 지만 첫 번째 가정을 만족하기는 실질적으로 불가능하 기때문에 커넥팅 로드의 길이를 제한했을 때 중력보상 장치의 성능 확인이 필요하다. Fig. 2는 m = 5 kg, l = 150 mm인 1자유도 링크가 회전할 때 발생하는 중력토 크와 R = 30 mm, lrod = 90 mm, k = 2.7 N/mm, si = 60 mm일 때 발생하는 보상토크를 비교하여 시뮬레이션 한 결과를 나타낸다. 이 경우 중력토크와 보상토크의 최 대 오차는 중력토크의 최대값의 1% 이하로 나타났다. 따라서 lrod가 R의 3배 일 때에도 충분히 중력보상이 구현 가능하다는 것을 알 수 있다. 이와 같이 설계변수의 적절 한 조절을 통해서 필요한 보상토크를 얻는 것이 가능하다.

한편, 식 (7)로부터 얻는 보상토크는 식 (1)과 수학적 으로 일치하지 않으므로 중력토크를 완전하게 보상할 수는 없다. 그러나 수학적으로는 완전 상쇄가 가능하더 라도, 실제 시스템에서는 재료의 특성이나 가공오차 등 으로 인해 완전 상쇄가 불가능하므로 어느 정도의 오차 는 발생할 수밖에 없다. 그러므로 슬라이더-크랭크 방식 의 중력보상장치는 설계변수의 최적화를 통해서 보상오 차를 최소화하도록 설계를 수행한다. 이러한 오차에 의 한 토크는 서보모터를 통해 보상하며, 이는 중력보상장 치를 적용하기 전의 관절 부하에 비하면 매우 작은 크기 이다.

2.2. 2자유도 중력보상

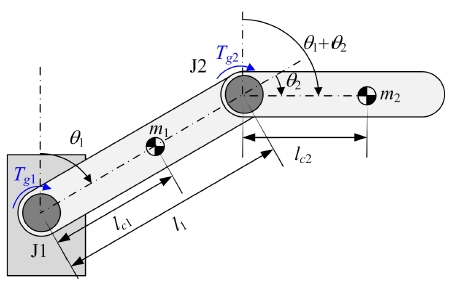

Fig. 3과 같이 2개의 피치관절로 구성된 로봇의 각 관 절에는 아래와 같은 같은 중력토크가 인가된다.

| (10) |

| (11) |

관절 1의 경우, 식 (10)에서 관절 1의 회전각도 θ1에 의존하는 첫 번째 항 (m1glc1 + m2gl1) sin θ1은 식 (1)과 같은 구조를 가지므로 중력보상장치의 설계변수를 조절 하여 보상하는 것이 가능하다. 그러나 식 (10)의 두 번째 항은 관절 2의 회전각도를 반영해야 하므로 단순한 중력 보상장치의 적용으로는 보상이 어렵다. 이 항을 살펴보 면, 관절 2에 인가되는 중력토크를 나타내는 식 (11)과 동일함을 알 수 있으며, 이는 작용-반작용으로 인해 관절 2에 인가된 중력토크와 같은 크기의 토크가 링크를 통해 관절 1로 전달되기 때문이다. 따라서 이러한 작용-반작 용에 의한 토크를 링크가 아닌 다른 통로를 통해 베이스 로 전달한다면 관절 1에 인가되는 토크는 관절 1의 회전 각도 θ1에 의존하는 항만 남게 되어, 중력보상장치를 적 용하여 중력토크를 보상하는 것이 가능해진다.

관절 2에 걸리는 중력토크의 경우, 식 (11)과 같이 관 절 1과 2의 회전각의 합인 (θ1+θ2)에 의하여 결정되는데, 이 값은 Fig. 3에서 보듯이 중력방향을 기준으로 링크 2의 회전각을 나타내는 값이다. 따라서 관절 2에서 중력 방향을 기준으로 하여 중력보상장치를 적용할 수 있다 면 링크 2에 의한 중력토크를 보상하는 것이 가능하다.

위 내용을 정리하면, 2개의 피치관절로 이루어진 로봇 의 중력토크를 보상하기 위해서는 다음의 두 가지 조건 이 만족되어야 한다.

- 조건 1) 관절 2에 인가되는 중력토크의 작용-반작용에 의해 발생하는 토크를 관절 1에 인가하지 않 으면서 베이스 링크로 전달할 수 있는 메커니 즘의 구현

- 조건 2) 다른 관절의 회전에 관계 없이 항상 중력 방향 을 기준으로 작동하는 중력보상장치의 구현

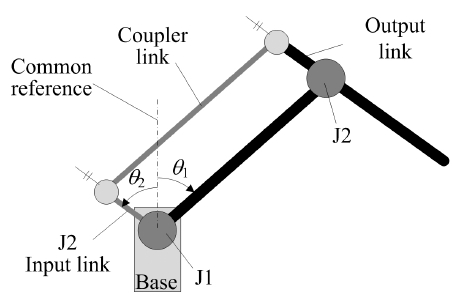

Fig. 4와 같이 2개의 피치관절 사이를 평행 4절링크를 이용하여 구성하면 위의 두 가지 조건을 모두 만족시킬 수 있다. 이 경우, 평행 4절링크 입력링크의 회전 기준은 관절 1과 마찬가지로 베이스 위로 설정되기 때문에 관절 1이 회전하여도 관절 2의 중력 방향으로부터의 각도는 변하지 않는다. 즉, 조건 2를 만족한다. 따라서 입력링크 에 중력보상장치를 적용하면 관절 1의 회전에 무관하게 관절 2에 대한 중력보상이 가능하게 된다. 또한, 관절 2에 인가되는 중력토크를 평행 4절링크의 커플러 링크 를 통해 전달하므로, 관절 1은 관절 2의 중력토크에 영향 을 받지 않게 되어 조건 1을 만족한다. 그러므로 평행 4절링크를 통해 두 관절을 구성하면 두 관절에 대해 모 두 중력보상을 적용할 수 있다.

2.3. 중력보상장치의 설계

중력보상장치는 보상하고자 하는 중력토크의 크기에 맞추어 설계해야 하므로 장치의 설계에 앞서서 링크의 무게중심과 회전중심으로부터 무게중심까지의 거리를 알아야 한다. 그러므로 개략적인 로봇의 모델을 먼저 설 계하고, 이에 따라 2.1절에서 언급한 4개의 설계변수를 조절하면서 각 중력보상장치가 생성하는 보상토크를 해 당 관절에 인가되는 중력토크와 대응시켜 적절한 변수 를 선정한다. 이를 통해 중력보상장치의 기초적인 설계 를 진행할 수 있으며, 로봇의 전체 설계가 수행된 후 각 링크의 무게와 무게중심 거리를 다시 반영하여 설계변 수를 조정하고 설계를 확정한다.

본 연구에서는 롤-피치-피치-롤-피치-롤의 관절 구조 를 갖는 6자유도 로봇의 처음의 두 피치관절에 대해 중 력보상장치를 적용하기 위해 중력보상장치의 설계변수 선정을 위한 시뮬레이션을 진행하였다. 이에 따라 설계 모델을 바탕으로 첫 번째 피치관절(관절 2)에 연결된 링 크의 질량을 4 kg, 무게중심까지의 거리를 170 mm, 두 번째 피치관절(관절 3)에 연결된 링크부터 말단까지의 질량을 12 kg, 무게중심까지의 거리를 155 mm, 관절 2와 3 사이의 거리를 400 mm로 설정하였다. 2자유도 중력보상을 위해 추가적으로 붙는 4절링크의 무게는 로 봇 링크의 무게에 비해 가벼우므로, 관절이 회전할 때 4절링크로 인한 무게중심 거리의 변화는 미미하다. 따라 서 시뮬레이션에서는 모델의 단순화를 위해 무게중심 거리의 변화는 무시하였다.

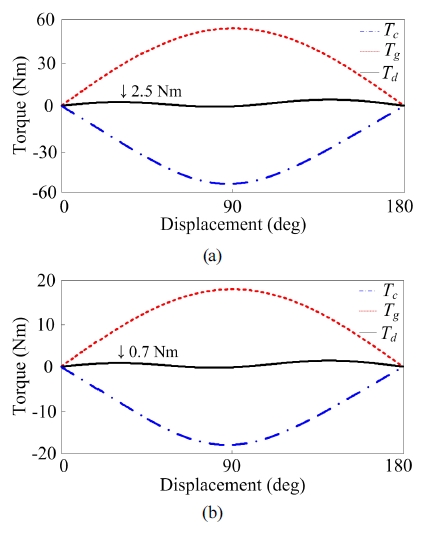

Fig. 5는 위의 조건 상에서 식 (1)로부터 계산한 중력토 크와 Table 1과 같이 최종적으로 선정한 중력보상장치의 설계변수를 통해 식 (7)로부터 계산한 보상토크, 그리고 두 값의 차이를 각 관절 별로 나타낸 그래프이다. 설계변 수 중 크랭크 길이 R은 식 (6)과 같이 나타나는 커넥팅 로드를 통해 전달되는 힘과 관절 중심 사이의 거리 lm의 길이를 최대로 함으로써, 같은 크기의 보상토크를 생성 할 때 커넥팅 로드에 인가되는 스프링 힘의 크기를 최소 화하기 위해 관절의 설계 한도 내의 최대 크기로 설정하 였다. 커넥팅 로드의 길이 lrod와 스프링 상수 k, 스프링 초기압축거리 si는 기본적으로 2.1절의 과정을 통해 우선 선정하고, 사용할 수 있는 스프링의 종류와 설계 시 제한 사항을 반영하여 로봇의 구동 시 많이 사용되는 0°- 90° 사이 구간에서의 중력토크 Tg와 보상토크 Tc 사이의 오 차 Td가 최소화되도록 최종 선정하였다.

설계된 중력보상장치는 Fig. 6(a)과 같이 2개의 스프링 과 스프링 좌굴을 방지하기 위한 스프링 가이드, LM 가 이드에 고정되어 움직이면서 스프링을 압축하는 슬라이 더 블록과 스프링의 힘을 전달하는 커넥팅 로드로 구성 된다. Fig. 6(b)는 관절 2에 적용된 중력보상장치를 나타 내며, 중력보상장치는 커넥팅 로드의 결합으로 링크와 연결되어 관절에 보상토크를 전달한다. 관절 3에도 동일 한 방법으로 중력보상장치가 적용된다.

3. 시제품 제작 및 성능 검증

3.1. 시제품 제작

설계한 중력보상장치를 검증하고, 중력보상장치를 탑 재한 로봇의 성능을 확인하기 위해서 Fig. 7과 같이 중력 보상 로봇의 시제품을 제작하였다. 링크는 알루미늄 합 금(AL 6061-T6) 및 스테인리스 스틸(SUS-304)로 제작 하였으며, AC 서보모터와 하모닉드라이브로 각 관절을 구성하였다. 또한, 관절에 인가되는 토크의 크기를 직접 적으로 측정할 수 있도록 관절토크센서를 삽입하였다.

3.2. 실험 및 성능검증

중력보상장치의 효과를 확인하고, 중력보상 로봇의 성능을 확인하기 위해 다음과 같이 관절의 토크를 측정 하고, 속도의 추종 정도를 실험하였다.

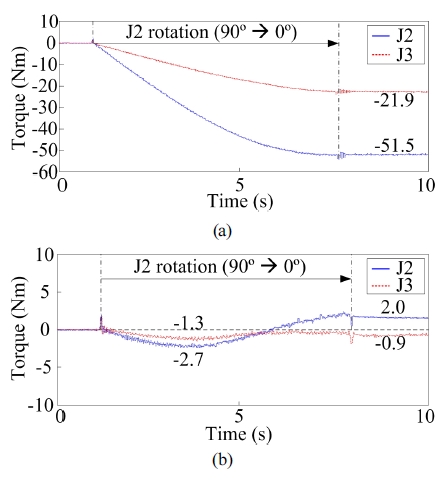

제작한 중력보상로봇의 중력보상 정도를 확인하기 위 해 관절에 삽입한 토크센서를 통해 관절에 인가되는 중 력토크를 측정하였다. Fig. 8(a)는 중력보상장치의 커넥 팅 로드를 분리하여 각 관절에 보상토크를 공급하지 않 는 상태에서 관절 2를 수직방향(90°)에서 수평방향(0°) 까지 회전하였을 때 관절 2와 3에 인가되는 토크를 측정 한 그래프이다. Fig. 8(b)는 중력보상장치의 커넥팅 로드 를 연결하여 보상토크를 공급하는 상태에서 마찬가지로 각 관절에 인가되는 토크를 측정한 그래프이다.

CAD 모델을 통해 각 링크의 무게와 무게중심을 산출 하는 과정에서 발생한 오차로 인해서, Fig. 8(a)의 중력토 크 그래프와 Fig. 5의 중력토크 시뮬레이션 결과가 완전 히 일치하지는 않는다. 또한, 관절 3의 경우에는 4절링크 의 영향으로 인해 중력토크를 식 (1)처럼 단순하게 표현 할 수 없으므로, 이로 인한 오차도 발생한다. 그러나 Fig. 8의 두 그래프를 비교함으로써 알 수 있듯이, 이러한 원 인들에 의한 오차는 링크의 중력토크를 근사적으로 보 상하는 데에는 큰 영향을 미치지 않는다. 중력보상장치 를 통해 관절 2에서 최대 51.5 Nm로 인가된 중력토크가 2.7 Nm로, 관절 3에서 최대 21.9 Nm로 인가된 중력토크 가 1.3 Nm로 감소한다. 따라서 스프링과 슬라이더-크랭 크 기반의 중력보상장치가 로봇 관절에 인가되는 중력 토크를 효과적으로 보상하여 관절에 필요한 토크를 크 게 감소시킨다는 것을 확인할 수 있으며, 이는 관절을 구동하는 데 필요한 모터의 용량을 획기적으로 줄일 수 있다는 것을 의미한다. 실제로, 개발한 중력보상 로봇의 관절 2와 3에는 100 W짜리 모터가 사용되었으며, 이는 중력보상장치를 적용하지 않았을 때 필요한 모터 용량 의 1/3 이하 수준이다.

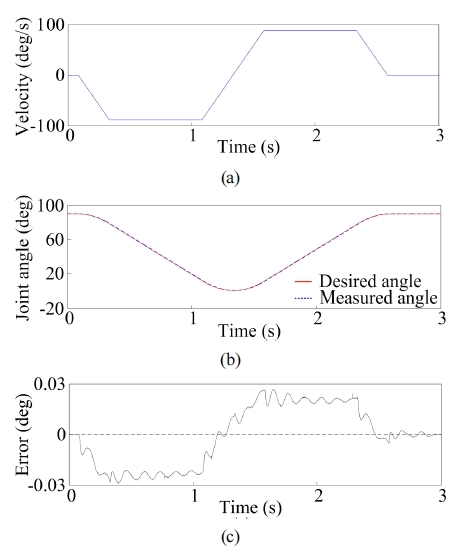

중력보상장치가 적용된 관절에는 서보모터뿐만 아니 라 중력보상 장치의 스프링에 의한 힘이 인가되며, 이러 한 힘은 관절의 제어성능을 저하시킬 수 있다. 따라서 중력보상장치를 구비하는 로봇이 고속으로 움직일 때의 제어성능을 검증할 필요가 있다. 이를 위하여 관절 2와 3에 Fig. 9(a)와 같이 설계 최대각속도(90°/s) 및 최대각 가속도(360°/s2)를 갖는 사다리꼴 속도 프로파일을 1 ms 의 제어 주기에 맞추어 입력하고, 엔코더 신호와 입력신 호를 비교하는 실험을 수행하였다.

Control performance test of joint 2: (a) input velocity profile, (b) desired and measured joint angles, and (c) position error

Fig. 9(b)와 (c)에서 확인할 수 있듯이, 속도입력에 대 한 각도오차가 0.03도 이내로 나타났으며, 중력보상장치 가 적용되어도 스프링에 의한 진동 등의 영향 없이 입력 을 잘 추종한다는 것을 볼 수 있다. 이는 관절이 회전함 에 따른 스프링의 압축과 복원이 주파수 관점에서는 매 우 느리며, 이러한 스프링의 거동으로 인한 영향이 있더 라도 스프링과 병렬로 연결된 서보모터가 입력 신호를 추종하면서 영향을 억제하기 때문이다. 이러한 실험을 통해 기존에 사용하던 제어기와 제어 알고리즘을 그대 로 사용해도 중력보상 로봇의 제어에는 거의 문제가 없 다는 점을 확인할 수 있다.

4. 결 론

본 연구에서는 일반적인 산업용 로봇의 구조를 유지 하면서 2개의 피치관절에 중력보상장치가 적용된 6자유 도 수직다관절 로봇을 개발하였다. 평행 4절링크 구조를 이용하여 다자유도 중력보상을 구현하였으며, 로봇의 시제품을 이용한 실험을 통해 2개의 중력보상장치가 효 과적으로 로봇의 중력토크를 상쇄한다는 것을 확인하였 다. 또한, 고속에서의 로봇 운용을 통해 중력보상장치가 탑재되어도 로봇의 제어 성능에는 크게 영향이 없다는 점을 확인하였다.

개발한 로봇은 중력보상장치를 탑재하므로 이를 위한 추가공간이 필요하며, 2자유도 중력보상을 위한 평행 4 절링크의 사용으로 관절 3의 구동 범위가 제한을 받는다 는 단점이 있다. 하지만 중력보상을 통해 상대적으로 작 은 용량의 모터를 사용하여 로봇을 구동함으로써 운영 시에 필요한 전기 에너지를 대폭 절감할 수 있으며, 로봇 의 자중에 의한 중력토크뿐만 아니라 대상 작업물에 의 한 중력토크까지 보상한다면 더 큰 효과를 만들 수 있을 것으로 예상된다. 이를 구현하기 위해 보상토크의 크기 를 조절할 수 있는 가변 중력보상장치에 대한 연구를 진행할 계획이다.

Acknowledgments

This research was supported by the MOTIE under the Industrial Foundation Technology Development Program supervised by the KEIT (No. 10048980)

References

-

Lu, Q, Ortega, C, Ma, O, “Passive Gravity Compensation Mechanisms: Technologies and Applications”, Recent Patents on Engineering, (2011), 5(1), p32-44.

[https://doi.org/10.2174/1872212111105010032]

-

Rahman, T, Ramanathan, R, Seliktar, R, Harwin, W, “A Simple Technique to Passively Gravity- Balance Articulated Mechanisms”, Journal of Mechanical Design, (1995), 117(4), p655-658.

[https://doi.org/10.1115/1.2826738]

-

Kang, IH, Kim, HS, Song, JB, Lee, HS, Chang, IS, “Manipulator Equipped with Counterbalance Mechanism Based on Gear Unit”, Transactions of the Korean Society of Mechanical Engineers, (2014), A38(3), p289-294.

[https://doi.org/10.3795/KSME-A.2014.38.3.289]

-

Wongratanaphisan, T, Chew, M, “Gravity Compensation of Spatial Two-DOF Serial Manipulators”, Journal of Robotic Systems, (2002), 19(7), p329-347.

[https://doi.org/10.1002/rob.10044]

- Agrawal, S K, Fattah, A, “Gravity-Balancing of Spatial Robotic Manipulators”, National Conference on Machines and Mechanisms, (2003), 39(12), p1331-1344.

-

Fattah, A, Agrawal, S K, “Gravity-Balancing of Classes of Industrial Robots”, IEEE Int. Conf. On Robotics and Automation, (2006), p2872-2877.

[https://doi.org/10.1109/robot.2006.1642137]

-

Ulrich, N, Kumar, V, “Passive Mechanical Gravity Compensation for Robot Manipulators”, IEEE Int. Conf. on Robotics and Automation, (1991), p1536-1541.

[https://doi.org/10.1109/robot.1991.131834]

-

Endo, G, Yamada, H, Yajima, A, Ogata, M, Hirose, S, “A Passive Weight Compensation Mechanism with a Non-Circular Pulley and a Spring”, IEEE Int. Conf. on Robotics and Automation, (2010), p3843-3848.

[https://doi.org/10.1109/robot.2010.5509797]

-

Kim, HS, Song, JB, “Low-cost robot arm with 3-DOF counterbalance mechanism”, IEEE Int. Conf. on Robotics and Automation, (2013), p4168-4173.

[https://doi.org/10.1109/icra.2013.6631168]