케이블 컨듀잇 굽힘 센서의 선형 특성 분석 및 켈리브레이션

© Korea Robotics Society. All rights reserved.

Abstract

Previous shape sensors including bend sensors and optic fiber based sensors are widely used in various applications including goniometer and surgical robots. But theses sensors have large nonlinearity, limited in the range of sensing curvature, and sometimes are expensive. This study suggests a new concept of bend sensor using cable-conduit which consists of the outer sheath and the inner wire. The outer sheath is made of helical coil whose length of the central line changes as the sheath bends. This length change of the central line can be measured with the length change of the inner cable. The modeling and the experimental results show that the output signal of the proposed sensor is linearly related with the bend angle of the sheath with root mean square error of 5.3% of 450° sensing range. Also the polynomial calibration of the sensor can decrease the root mean square error to 2.1% of the full sensing range.

Keywords:

Bend sensor, cable-conduit, tendon driven, soft robot1. 서 론

굽힘 센서는 간단한 각도 측정에서부터 인체 관절 각도, 카테터(catheter) 등의 수술로봇 모양 감지를 위하여 사용되 어왔다. 플렉스 센서(flex sensor)와 광섬유(optical fiber) 기반 센서는 대변형 센서로서 가장 널리 사용되어오고 있는 형태이다.

플렉스 센서는 전도성 잉크(conductive ink)가 인쇄 되어 있는 필름 형태의 센서로서, 센서의 굽힘에 따라 전기저항 이 변하는 특성을 갖고 있다[1,2]. 플렉스 센서는 가격이 저렴 하고 시중에서 쉽게 구할 수 있으며 전기저항을 측정하여 복잡한 신호 처리가 필요 없기 때문에 간단한 어플리케이션 에 많이 사용이 되어왔다. 대표적인 적용 사례로는 손가락 의 움직임을 감지하기 위한 장갑이 있다[2,3-5]. 그러나 플렉 스 센서는 시간에 따른 크립(creep) 현상, 저항 변화가 굽힘 각도 뿐 만 아니라 굽힘 곡률에도 영향을 받는 현상 등 비선 형성이 매우 크다[3,4,6,7]. 또한 시판되는 센서 크기의 한계 등의 단점으로 센서 사용에 제한이 있다.

광섬유 기반 센서는 광섬유를 통과하는 빛의 세기, 위상, 파장, 편광 등을 측정하여 광섬유의 구부러진 정도를 측정 하는 센서이다[3,4]. 위 센서는 세밀하게 패터닝 된 광섬유와 빛 스펙트럼의 정밀한 측정을 통하여 센서의 민감한 굽힘을 측정할 수 있다. 또한 광섬유는 재료 특성상 매우 얇게 만들 수 있으며 유연하게 만들 수 있기 때문에 미세한 직경의 수술로봇이나 관절 각도 측정을 위한 센서로서 사용되기에 적합하다[8]. 광섬유 기반 센서는 크게 빛의 전체적인 세기를 측정하는 형태와 광섬유 격자(Fiber grating)를 사용하여 빛의 공진 주파수를 측정하는 형태로 분류된다[9]. 빛의 세기를 측 정하는 형태는 광섬유가 구부러짐에 따라 광원에 대한 빛의 세기가 변화하는 것을 측정하여 굽힘 정도를 파악한다[10,11]. 이는 광원으로서 LED와 빛의 세기를 감지하기위한 포토다 이오드(photodiode)를 사용하기 때문에 제작 단가가 저렴 하지만 비선형성이 커 측정 가능한 곡률 범위가 한정된다. 광섬유 격자를 이용한 방식은 단주기 방식(FBG: fiber Bragg grating)과 장주기 방식(LPFG: long-period fiber grating) 으로 구분된다. 위 방식은 광섬유의 굽힘에 따른 공진주파수 변화를 스펙트럼 분석 장치인 인테로게이터 (interrogator)를 이용하여 측정, 분석한다. 인테로게이터는 매우 고가의 장비로서[12-15] 광섬유 격자를 이용한 센서는 정밀한 측정은 가능하지만 일반적인 어플리케이션에는 사 용되기 어렵다.

최근에는 섬유의 인장에 따라 전기적 특성이 변화하는 스마트 섬유(E-textile)를 사용하여 관절 각도를 측정하는 연구들이 이루어지고 있다[16-18]. 스마트 섬유는 입는 형태의 센서를 만들기는 적합하지만 개별적인 센서 구조로 만들기 어렵고 비선형성이 매우 크기 때문에 입는 로봇 외의 적용 에 있어서는 한계가 있다.

본 연구에서는 기존의 굽힘 센서 형태에서 벗어서 새로운 개념의 굽힘 센서를 제안한다. 새로 제안되는 굽힘 센서는 케이블 컨듀잇(cable-conduit)을 활용한다[19]. 케이블 컨듀 잇은 겉 선과 속 선으로 이루어진 와이어 구동기의 한 형태 이다. 케이블 컨듀잇의 겉 선은 나선형 코일로 이루어져 있기 때문에 굽힘에 따라 속 선의 길이 방향에 대한 위치가 변화하는 특성을 갖는다[20-23]. 이런 특성이 기존에는 케이블 컨듀잇 사용에 따른 에러로 치부되었지만 본 연구에서는 위 특성을 역이용하여 겉 선의 굽힘 정도를 측정할 수 있도 록 하였다.

2. 센서 개념 설계

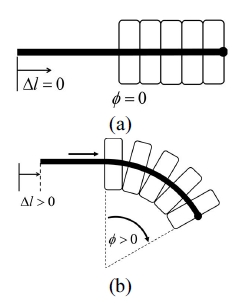

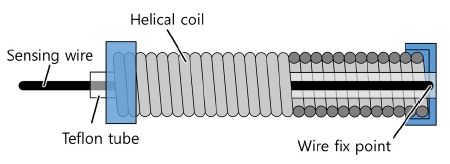

본 연구에서 제안하는 굽힘 센서는 Fig. 1과 같이 나선형 코일이 구부러짐에 따라 코일의 중심부 길이가 변하는 현상 을 이용하여 나선형 코일의 구부러진 정도를 추정하는 원리 를 사용한다. 나선형 코일에 굽힘이 발생할 경우 구부러지 는 안쪽 부분은 압축이 발생하지 않으며 바깥 부분으로 인 장이 이루어지기 때문에 코일의 중심부 길이가 변화하게 된다. 코일 중심부 길이 측정을 위하여 Fig. 2와 같이 측정 와이어를 나선형 코일에 삽입하고 한 쪽 끝 단을 코일에 고정하여 나머지 끝 단의 위치를 측정함으로써 코일 중심부 길이 변화를 추정한다. 측정 와이어를 가능한 한 나선형 코일의 중심부에 위치시키고 와이어에 작용하는 마찰을 줄 이기 위해서 테프론 튜브를 코일과 측정 와이어 사이에 위 치시킨다. 측정 와이어의 위치 변화와 나선형 코일의 굽힘 정도는 선형적인 관계를 보이기 때문에 측정 와이어 위치 변화를 통하여 간단하게 센서 굽힘 각도를 계산할 수 있다.

측정 와이어를 이용하여 나선형 코일 중심부의 길이 변화 를 오차 없이 계측하기 위해서는 측정 와이어의 장력을 일 정 수준 이상으로 유지시켜 주어야 한다. 측정 와이어의 장력이 유지되지 않을 경우 테프론 튜브 내부에서 와이어의 늘어짐이 발생하여 와이어 끝 단 위치 변화량은 나선형 코 일 중심부 길이 변화와 일치하지 않게 된다. 따라서 측정 와이어의 장력 유지를 위하여 스프링과 같은 수동 기계요소 를 사용함으로써 와이어가 당겨짐에 따라 측정 와이어의 장력이 증가하도록 할 수 있다. 또한 모터와 같은 능동적인 구동기를 사용하여 와이어에 장력을 부여할 수 있으며 이 경우에는 센서 굽힘에 따라 장력을 조절하여 히스테리시스 특성 등을 최적화시킬 수 있는 가능성이 있다.

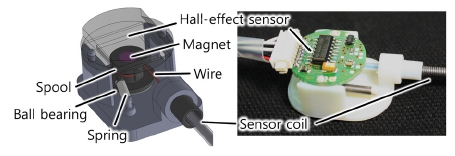

측정 와이어의 위치 변화를 측정하기 위해서는 일반적으 로 사용되는 위치 센서를 활용할 수 있다. 측정 와이어의 끝 단은 직선운동을 하기 때문에 선형 위치 센서를 이용하 여 직접적으로 와이어의 위치 변화를 측정하거나 Fig. 1에 서와 같이 스풀(spool)에 와이어를 감아 스풀의 각도 변화 를 측정할 수 있다. 스풀의 각도를 측정하기 위한 센서로는 홀 효과 엔코더(hall effect encoder)나 로터리 포텐쇼미터 (rotary potentiometer)를 사용할 수 있다. 제안된 굽힘 센서 의 성능은 측정 와이어의 위치 변화 측정 성능과 밀접한 관계가 있기 때문에 사용하는 위치 센서의 성능에 따라 굽 힘 센서의 성능이 결정된다. 홀 효과 센서는 포텐쇼미터에 비하여 분해능, 정밀도 및 선형성이 좋지만 단가가 비교적 비싸며 포텐쇼미터는 홀 효과 센서에 비하여 성능은 떨어지 지만 저가형의 굽힘 센서를 개발할 수 있다.

3. 모델링

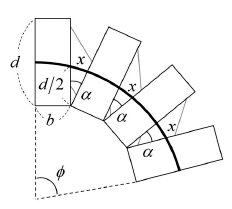

센서의 굽힘 정도와 센서 출력 값 사이의 관계를 규명하 기 위하여 모델링을 진행하였다. 센서의 출력 값은 나선형 코일의 중심부를 지나는 측정 와이어의 길이 변화이기 때문 에 나선형 코일의 굽힘에 따른 중심 길이 변화에 대한 모델 이 필요하다. Fig. 3은 나선형 코일의 단면을 직사각형으로 단순화시킨 모델이다. 나선형 코일이 ϕ 만큼 구부러질 경우 각각의 코일 피치는 일정한 각도 α로 구부러진다고 가정한 다. 센서를 구성하는 길이 L의 나선형 코일 전체 피치 수를 n, 코일 와이어의 직경을 b라고 하면 다음 식을 표현할 수 있다.

| (1) |

이 때, 각 피치 코일 사이의 굽힘 각도로 인하여 증가하는 변위 x를 코사인 법칙을 통하여 계산할 수 있다.M2

| (2) |

나선형 코일 중심부의 전체 길이 변화 △l은 각 피치 사이 길이 변화 x에 코일 피치 수를 곱한 결과와 같다. 이 결과를 식 (1)과 결합하면 식 (3)과 같다.

| (3) |

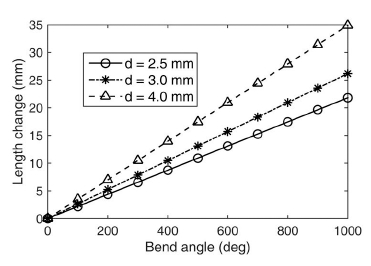

Fig. 4는 위에서 유도된 식 (3)의 시뮬레이션 결과로서 b = 0.5 mm, L = 500 mm 인 경우에 대하여 센서의 굽힘 각도 (ϕ)와 코일의 외경 (d) 따른 측정 와이어 위치 변화를 나타낸다. 센서 개념에서 예상한 바와 같이 센서의 굽힘 각도가 증가할수록 측정 와이어의 위치 변화량이 증가하는 것을 확인할 수 있다. 또한 나선형 코일의 외경이 증가함에 따라 중심 길이 변화율이 큰 것을 확인할 수 있다.F5F6F7

식 (3)은 비선형 방정식처럼 보이지만 실제 센서의 설계 변수에 대한 시뮬레이션 상에서는 위와 같이 선형적인 특성 을 보여준다. 이에 따라 식 (3)을 선형화 하여 센서의 이론적 인 측정 이득 값으로서 활용할 수 있는 가능성이 있다.

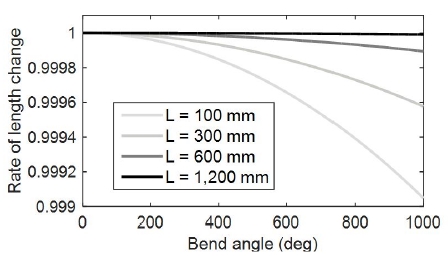

Fig. 5는 d = 3 mm, b = 0.5 mm의 조건에서 모델 (3)의 각 굽힘 각도에서 굽힘 각도에 따른 측정 와이어의 길이 변화율의 정규 값을 그래프로 나타낸 것이다. 센서의 길이 가 충분히 길 경우에는 굽힘 각도가 증가해도 길이 변화율 은 변화하지 않는 것을 확인할 수 있다. 반면 센서 길이가 100 mm 인 경우에는 센서가 1000 도 굽혀질 경우 0.1% 정도의 길이 변화율 오차가 발생한다. 하지만 위 값은 무시 할 수 있는 수준으로서 센서의 측정 와이어 길이 변화율을 일정한 값으로 간주할 수 있음을 의미한다.

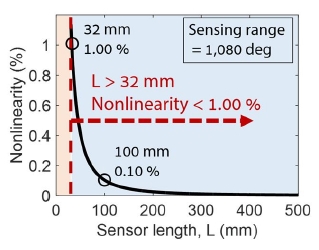

센서의 비선형성은 식 (4)로 표현되며, 조건 d = 3 mm, b = 0.5 mm, 측정 범위 1,080°에서 모델 (3)을 이용한 센서 길이 (L)에 따른 비선형성은 Fig. 6으로 나타난다. 이는 Fig. 5의 길이 변화율 변화량이 굽힘 각도에 따라 누적된 결과이다.

| (4) |

위 시뮬레이션 결과에 따르면 센서의 길이가 짧을수록 비선형성이 급격하게 커지는 것을 확인할 수 있다. 센서의 전체 측정 범위를 1,080°로 가정하였을 때, 1.00% 미만의 비선형성을 위해서는 센서 길이를 32 mm 이상으로 사용해 야 함을 알 수 있다. 또한 센서 길이를 100 mm 이상으로 사용할 경우 0.10% 미만의 비선형성을 보장할 수 있다. 이 에 따라 L ≫ bϕ 인 경우에 대하여 (프로토타입 센서에 대하여, 0 < bϕ/L < 0.00785) 식 (3)은 식 (5)-(7)과 같이 선형화 될 수 있다.M6

| (5) |

| (6) |

| (7) |

따라서 선형화 된 센서 모델을 사용하여 이론적인 센서의 이득을 계산할 수 있으며 센서의 켈리브레이션에 앞서 참조 센서 이득으로 활용할 수 있다.

4. 실험 및 결과

4.1. 프로토타입 제작

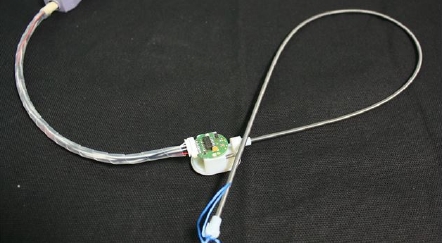

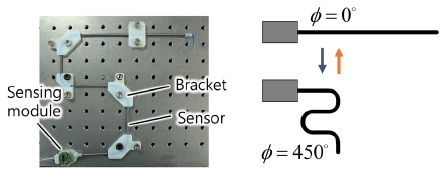

앞에서 제시된 새로운 형태의 센서 성능을 검증하기 위하 여 센서 프로토타입이 제작되었다. 센서의 나선형 코일로서 외경 3 mm, 코일 와이어 직경 0.5 mm, 길이 500 mm의 인장스프링을 사용하였다. 측정 와이어의 마찰을 줄이고 와 이어를 나선형 코일의 중심에 위치시키기 위하여 테프론 튜브를 사용하였다. 마찰계수를 줄이고 측정 와이어의 늘어 나는 현상을 방지하기 위하여 유연하며 탄성 계수가 큰 다 이니마(Dyneema) 와이어를 사용하였다. 센서의 프레임은 3D 프린팅을 이용하였으며 스풀 복원 토크를 이용하여 측 정 와이어에 장력을 제공하기 위해 작은 인장스프링을 프레 임과 스풀 사이에 연결하였다. 직경 6 mm 스풀의 각도를 측정하기 위한 장치로 홀 센서 모듈(8192 pulse)을 사용하 였다. 프로토타입 제작에 소요된 제작 비용은 약 5만원 가량 이며, 단가가 높은 홀 센서 모듈 대신 홀 센서 IC 칩을 직접 사용하거나 포텐쇼미터를 사용할 경우 전체 제작 비용을 4천원 이하로 줄일 수 있다. 이처럼 본 연구에서 제안된 굽힘 센서는 매우 저렴한 가격에 제작할 수 있기 때문에 기존의 값비싼 광섬유 기반 센서에 비하여 경제적인 장점이 크다.

4.2. 실험 설계 및 결과

위에서 제작된 굽힘 센서 프로타입의 성능을 검증하고 앞에서 모델링 된 이론을 검증하기 위하여 실험을 진행하였 다. 본 연구에서 제시된 굽힘 센서의 강점은 대변형 측정이 가능하다는 것으로 본 실험에서는 센서 굽힘 범위를 0°에서 부터 450°까지 하였다. 위 실험을 위하여 센서를 90° 구부 릴 수 있는 브라켓을 이용하여 90° 단위로 센서 굽힘 실험을 진행하였다. 센서의 히스테리시스를 확인하고자 450° 굽힘 각도에 도달한 후 다시 0°까지 감소시키며 센서 신호를 측 정하였다.F8F9

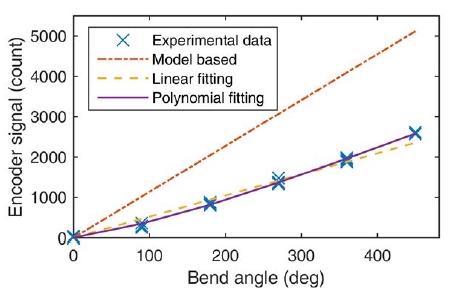

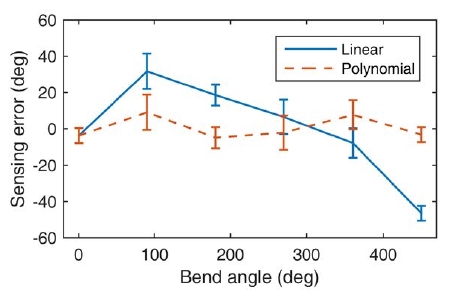

Fig. 10은 센서의 굽힘 각도에 따른 센서 출력 값을 측정 한 실험을 총 3번 수행한 결과, 모델 (7)로부터 추정한 결과, 선형 및 다항 켈리브레이션을 진행한 결과를 나타낸다. 앞 의 모델링에서 예상한 것과 같이 센서 신호는 굽힘 각도에 따라 선형적으로 증가하고 감소하지만 실제 실험 결과와는 기울기 차이가 발생하는 것을 확인할 수 있다. 이는 측정 와이어와 코일 사이의 유격으로 인해 측정 와이어가 센서 중앙에 정확히 위치하지 못하기 때문이다. 또한 코일 단면 적이 원형이기 때문에 Fig. 3의 모델링과 오차가 발생한다. 이에 따라 센서를 활용하기 위하여 켈리브레이션이 필요하 며 선형 혹은 다항 보간 모델을 사용할 수 있다. 선형 보간 모델(계수: 5.23 count/deg)과의 평균 제곱근 오차(root mean square error)는 23.7°으로 전체 측정 범위 450°에 대하여 5.3%에 해당된다. 또한 R-square 값은 0.976으로 어느 정도 선형성을 보장할 수 있다.

다항 함수를 이용하여 센서 켈리브레이션을 할 경우 보다 정밀한 센서 활용이 가능하다. Fig. 10의 보라색 실선은 3차 다항식을 이용하여 센서 켈리브레이션을 수행한 결과이며 (계수: [-7.3e-6 ; 0.009; 3.17; 0]) 센서의 굽힘 초기에 기울기 가 작은 현상을 반영한다. Fig. 11은 선형 보간 모델과 3차 다항 보간 모델을 활용한 굽힘 각도 추정 오차를 비교한 것으로 다항 모델 켈리브레이션을 이용할 경우 평균 제곱근 오차를 전체 측정 범위의 2.1%에 해당하는 9.3°까지 줄일 수 있었다.

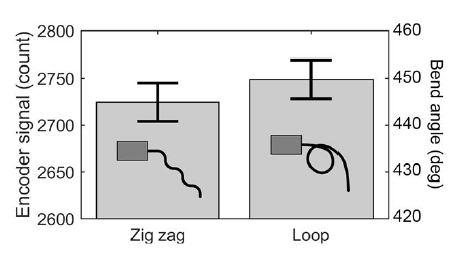

개발된 센서는 측정 와이어와 나선형 코일 사이에 유격이 존재하는 물리적 한계로 인하여 굽힘 방향에 따라 측정 와 이어의 위치 변화량에 차이가 발생할 가능성이 있다. 위 영향력의 정도를 파악하기 위해 90° 브라켓을 서로 다른 굽힘 방향으로 배치하여 450° 굽힘각을 만든 케이스와 같은 방향으로 450° 굽힘각을 만든 케이스의 센서 신호를 비교하 였다. Fig. 12는 지그재그(zig zag) 형태로 구부러진 센서 신호와 루프(loop) 형태로 구부러진 센서 신호를 나타내며 루프 형태로 구부러진 센서가 평균 24 count(약 4.6°) 더 높게 신호가 나오는 것을 보여준다. 이는 지그재그 형태로 구부러진 센서의 경우 센서 내부 유격으로 인해 측정 와이 어가 나선형 코일 만큼 구부러지지 못하여 발생하는 오차이 다. 이 오차는 450° 측정 범위에 대하여 1.02%에 해당되며 센서가 다양한 모양의 굽힘을 갖게 될 경우 위 현상에 의한 오차범위를 고려해야 한다.

5. 결 론

본 연구에서는 새로운 형태의 굽힘 센서를 제안하였으며 모델링과 실험을 통하여 성능을 검증하였다. 새로 제시된 굽힘 센서는 속 선과 겉 선으로 이루어진 케이블 컨듀잇을 활용한 것으로서 겉 선으로 사용되는 나선형 코일이 구부러 짐에 따라 속 선의 길이가 변화하는 현상을 이용한다. 위 센서는 원리와 구조가 아주 간단하며 센서 제작에 필요한 재료가 단순하고 저렴하기 때문에 저가 굽힘 센서로서의 활용도가 매우 크다고 보여진다. 제시된 센서는 기존의 플 렉스 센서처럼 비선형성이 크지 않고 광섬유 기반 센서처럼 가격이 비싸지 않기 때문에 기존 센서의 한계로 인하여 굽 힌 센서를 사용하지 못하던 분야에 많이 활용될 수 있을 것으로 기대한다. 특히 소프트 로봇의 구조체 변형 측정에 활용이 가능할 것으로 기대한다.

Acknowledgments

This research was supported by the convergence technology development program for the bionic arm through the National Research Foundation of Korea(NRF) funded by the Ministry of Science, ICT & Future Planning (2015M3C1B2052817)

References

- Gentile, CT, Wallace, M, Avalon, TD, Goodman, S, Fuller, R, Hall, T, “Angular displacement sensors”, US5086785 A, (1992, 11), Feb.

- Jurgens, J, Patterson, PE, “Development and evaluation of an inexpensive sensor system for use in measuring relative finger positions”, Medical Engineering & Physics January, (1997), 19(1), p1-6.

- Simone, LK, Kamper, DG, “Design considerations for a wearable monitor to measure finger posture”, Journal of NeuroEngineering and Rehabilitation March, (2005, Mar), 2, p5.

-

Dunne, LE, Smyth, B, Caulfield, B, “A Comparative Evaluation of Bend Sensors for Wearable Applications”, IEEE International Symposium on Wearable Computers, (2007), Boston, USA, p121-122.

[https://doi.org/10.1109/iswc.2007.4373797]

- Gentner, R, Classen, J, “Development and evaluation of a low-cost sensor glove for assessment of human finger movements in neurophysiological settings”, Journal of Neuroscience Methods March, (2009), 178(1), p138-147.

-

Saggio, G, “Electrical Resistance Profiling of Bend Sensors Adopted to Measure Spatial Arrangement of the Human Body”, 4th International Symposium on Applied Sciences in Biomedical and Communication Technologies, (2011), New York, USA.

[https://doi.org/10.1145/2093698.2093703]

-

Saggio, G, “Mechanical model of flex sensors used to sense finger movements”, Sensors and Actuators A: Physical, (2012, Oct), 185, p53-58.

[https://doi.org/10.1016/j.sna.2012.07.023]

-

Qi, Y, Ma, L, Sun, J, Kang, Z, Bai, Y, Jian, S, “Highly sensitive bending sensor based on multimodemultimodecoreoffset fiber structure”, Optics & Laser Technology, (2015, Dec), 75, p52-56.

[https://doi.org/10.1016/j.optlastec.2015.05.019]

-

Kuang, KSC, Cantwell, WJ, Scully, PJ, “An evaluation of a novel plastic optical fibre sensor for axial strain and bend measurements”, Measurement Science and Technology, (2002, Sep), 13(10), p1523-1534.

[https://doi.org/10.1088/0957-0233/13/10/303]

- Zimmerman, TG, “Optical flex sensor”, US4542291A, (1985, 17), Sep.

- Harvill, YL, Zimmerman, TG, Grimaud, JJG, “Motion sensor which produces an asymmetrical signal in response to symmetrical movement”, US5097252A, (1992, 17), Sep.

- Liu, Y, Williams, JAR, Bennion, I, “Optical bend sensor based on measurement of resonance mode splitting of long-period fiber grating”, IEEE Photonics Technology Letters May, (2000, May), 12(5), p531-533.

-

Chen, S, Tong, Z, Zhao, Q, Liu, Z, Dong, X, “A smart bending sensor with a novel temperature- and strain-insensitive long-period grating”, Sensors and Actuators A: Physical, (2004, October), 116(1), p103-106.

[https://doi.org/10.1016/j.sna.2004.02.043]

-

Dong, Y, Lu, Y, Shen, C, Chu, J, Zou, X, Zhong, C, Dong, X, “Novel bending sensor based on a meniscus shaped beam with LPG”, Optik-International Journal for Light and Electron Optics, (2013, December), 124(24), p6737-6739.

[https://doi.org/10.1016/j.ijleo.2013.05.104]

-

Taghipour, A, Rostami, A, Bahrami, M, Baghban, H, Dolatyari, M, “Comparative study between LPFG- and FBG-based bending sensors”, Optics Communications, (2014, February), 312, p99105.

[https://doi.org/10.1016/j.optcom.2013.09.020]

-

Tognetti, A, Lorussi, F, Carbonaro, N, de Rossi, D, “Wearable Goniometer and Accelerometer Sensory Fusion for Knee Joint Angle Measurement in Daily Life”, Sensors, (2015, November), 15(11), p28435-28455.

[https://doi.org/10.3390/s151128435]

-

Stoppa, M, Chiolerio, A, “Wearable Electronics and Smart Textiles: A Critical Review”, Sensors, (2014, July), 14(7), p1957-11992.

[https://doi.org/10.3390/s140711957]

-

Huang, C-T, Shen, C-L, Tang, C-F, Chang, S-H, “A wearable yarn-based piezo-resistive sensor”, Sensors and Actuators A: Physical, (2008, February), 141(2), p396-403.

[https://doi.org/10.1016/j.sna.2007.10.069]

- Jeong, U, Cho, KJ, “Modeling and Design of the Large Deflection Bend Sensor using Length Change of Bowdencable”, 31st ICROS Annual Conference, (2016), Seoul, Korea, p120-121.

-

Phee, SJ, Low, SC, Dario, P, Menciassi, A, “Tendon sheath analysis for estimation of distal end force and elongation for sensorless distal end”, Robotica, (2010, December), 28(7), p1073-1083.

[https://doi.org/10.1017/S026357470999083X]

-

Bardou, B, Nageotte, F, Zanne, P, de Mathelin, M, “Improvements in the control of a flexible endoscopic system”, IEEE International Conference on Robotics and Automation (ICRA), (2012), St. Paul, USA, p3725-3732.

[https://doi.org/10.1109/icra.2012.6225050]

-

Do, TN, Tjahjowidodo, T, Lau, MWS, Phee, SJ, “Adaptive Control of Position Compensation for CableConduit Mechanisms Used in Flexible Surgical Robots”, International Conference on Informatics in Control Automation and Robotics, (2014), Vienna, Austria, p110-117.

[https://doi.org/10.5220/0005114701100117]

-

Kesner, SB, Howe, RD, “Robotic catheter cardiac ablation combining ultrasound guidance and force control”, The International Journal of Robotics Research, (2014, Apr), 33(4), p631- 644.

[https://doi.org/10.1177/0278364913511350]