분리층의 상대 변위를 이용한 고분자 미끄럼 촉각 센서 개발

© Korea Robotics Society. All rights reserved

To realize a robot hand interacting like a human hand, there are many tactile sensors sensing normal force, shear force, torque, shape, roughness and temperature. This sensing signal is essential to manipulate object accurately with robot hand. In particular, slip sensors make manipulation more accurate and breakless to object. Up to now several slip sensors were developed and applied to robot hand. Many of them used complicate algorithm and signal processing with vibration data. In this paper, we developed novel principle slip sensor using separation layer. These two layers are moved from each other when slip occur. Developed sensor can sense slip signal by measuring this relative displacement between two layers. Also our principle makes slip signal decoupled from normal force and shear force without other sensors. The sensor was fabricated using the NBR(acrylo-nitrile butadiene rubber) and the Ecoflex as substrate and a paper as dielectric. To verify our sensor, slip experiment and normal force decoupling test were conducted.

Keywords:

Slip Detection, Polymer Sensor, Capacitance1. 서 론

로봇 분야에서 주변환경과의 지능적인 상호작용을 통 해 로봇이 노동을 대체하는 것은 매우 중요한 목표이다. 현재까지 산업적으로 활용되는 많은 로봇이 개발되고, 제조 공정의 비약적인 발전이 있었지만 주로 공장 내에 서 일정한 경로를 반복 수행하는 로봇이 공정에서 사용 되었다. 공장과 같은 정형화된 환경에서 벗어나 외부에 서 작업할 수 있는 지능적인 로봇의 연구도 활발히 진행 되었다[1,2].

비정형 환경에서 활동할 수 있는 로봇을 개발하기 위 해 선행되어야 할 것이 있다. 피드백을 받을 수 있는 감 각 능력을 로봇에게 적용하는 연구가 반드시 필요하다. 미리 지정된 경로로 이동하는 로봇과 다르게, 주변 환경 과 상호작용을 하는 로봇은 주변의 파악하는 감각 능력 이 필수적이다. 이 중 주로 사용되는 감각은 시각 센서와 촉각 센서로, 이들을 활용하여 물체를 인식하거나 접촉 환경을 알 수 있다[3,4].

시각 센서와 그 신호를 처리하는 연구가 많이 진행된 것에 비해 촉각 센서의 연구는 비교적 최근에 본격적인 연구가 진행되었다. 촉각 센서는 물체를 파지하고 움직 이는데 특히 중요하다. 인체에 있는 촉각 신호 또한 사람 이 물건을 집을 때 중요한 역할을 수행한다[5]. 이러한 인간의 손을 모사하여 만든 로봇 손 역시 안정적인 파지 를 위해 센서를 사용하여 피드백 컨트롤을 수행한 다양 한 연구가 수행되었다[6-9].

촉각 센서는 수직력, 전단력, 토크, 형상, 거칠기, 온도 등 다양한 정보를 수집하여 로봇의 안정적인 파지를 돕 는데, 특히 미끄럼 신호는 비정형 환경에서 작동할 때 매우 중요하다. 물체와 로봇간의 미끄럼을 측정할 수 있 다면 물체를 떨어뜨리지 않고 최적의 힘으로 잡거나 조 작할 수 있다. 최적의 힘을 알 수 있다면 로봇에 걸리는 부하나 에너지 효율을 높일 수 있으며, 잡히는 물건이 과도한 힘을 받아 손상이 생기는 것 또한 방지할 수 있다.

미끄럼 신호를 측정하기 위해 다양한 방식이 수행되 었는데[10-12], 그 중 표면의 진동을 측정하여 미끄럼을 감 지하는 연구가 좋은 결과를 보이며 많이 수행되었다. Fishel은 액체를 이용한 마이크로 진동 센서를 만들어 미끄럼이 일어날 때 발생하는 진동을 측정하였으며[13], Zhang은 압력 중심을 활용한 배열 형태의 센서를 사용 해 진동신호를 받고 분석하여 미끄럼을 감지하였으며[14], Fernandez는 기구학적으로 구성된 로봇 손가락을 통하여 진동을 측정하고 이전의 방식에 비해 더 쉽고 저가의 장 비로 미끄럼을 측정하는 미끄럼 센서를 시도하였다[15].

이렇게 진동을 위주로 측정하는 방식은 주파수 분석 을 통하여 미끄럼을 판단하기 때문에, 주파수 분석을 하 는데 걸리는 시간만큼 감지하는데 지연이 생기는 단점 이 있다. 또한 기계에 수반될 수밖에 없는 진동이 외란 요인으로 작용해 미끄럼을 판단하는데 특이점이 생길 가능성이 높다.

본고에서는 이러한 기존 센서들의 단점을 개선하기 위해, 물체의 미끄럼 자체에 영향을 받아 미끄럼을 측정 하는 센서를 제작하였다. 개발된 센서는 서로 다른 두 층 사이에 접착되지 않은 부분을 만들어 서로 상대이동 이 가능하도록 만들었다. 원활한 상대이동을 위해 물체 에 직접 닿는 천장층은 유연성이 높고 쉽게 늘어나는 Ecoflex 0030을 사용했으며, 바닥층은 단단한 성질과 쉬 운 제작이 가능한 NBR 필름을 사용하였다. 센서 내부에 들어가는 유전체로 잘 휘어지며 수직력에 강한 종이를 사용했으며, 캐패시턴스를 측정하기 위해 구리테이프를 전극으로 사용하였다.

2장에서는 센서에 미끄럼이 나타날 때 어떤 변형이 발생하고, 변형을 감지하는지 원리에 대해 설명하였다. 3장에서 센서의 재료를 어떻게 선정하고 구조를 만들었 는지에 대해 설명하며, 4장에서는 구체적인 제작과정에 대해 설명하였다. 5장에서 개발된 센서를 시험대에 올려 미끄럼을 감지할 수 있는지에 대해 실험하는 과정과 결 과를 설명하였다.

2. 작동 원리

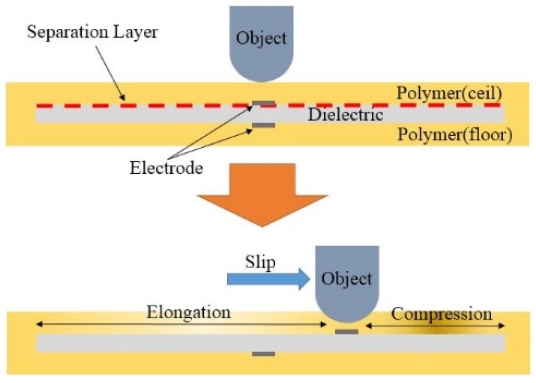

개발된 센서는 미끄럼이 일어날 때 분리층 간의 상대 변위가 발생하고 이러한 상대변위의 관한 신호를 처리 하여 미끄럼을 판단한다. 센서는 Fig. 1과 같이 구성되어 있으며 고분자 층과 유전체 층은 분리되어 서로 상대변 위가 발생할 수 있다. 각 상황에 따른 센서의 신호는 다 음과 같다.

2.1. 표면에 미끄럼이 발생할 때

Fig. 2의 그림에서 위쪽 고분자 층(노란색)과 가운데 유전체 층(회색)은 서로 닿아있지만 접착되어 있지 않은 상태다. 표면의 마찰계수는 물체와 고분자 층 간의 마찰 계수를 의미한다. 센서의 표면에 수직력과 전단력이 함 께 작용할 때 A면과 B면에는 동시에 마찰력이 발생한다. A면에 작용하는 수직력은 B면에 모두 전달되므로 두 면에 작용하는 수직력은 같다. A면의 마찰계수가 B면의 마찰계수보다 크다면 다음과 같이 설명할 수 있다. A면 에 작용하는 최대 마찰계수를 μA, B면에 작용하는 최대 마찰계수를 μB라 하면, 미끄럼이 발생하기 전에 μ < μB < μA이고,

이다. 이 상태에서는 A면이 받는 전단력과 B면으로부터 받은 마찰력이 평행을 이루므로 고분자 층이 움직이지 않는다. 이때 점점 전단력을 증가시키면 어느 순간에 μB < μ < μA가 되고

이 되어 마찰계수가 낮은 B면에서 먼저 미끄럼이 발생한다. 이 상황에서 고분자 층과 유전체 층은 상대변위가 발생 하고 이를 측정하여 미끄럼이 발생한 것을 감지할 수 있다.

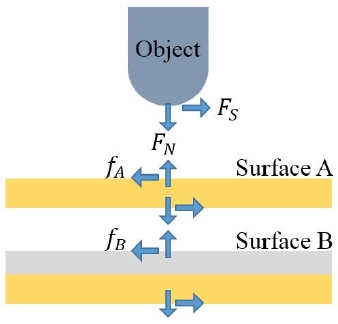

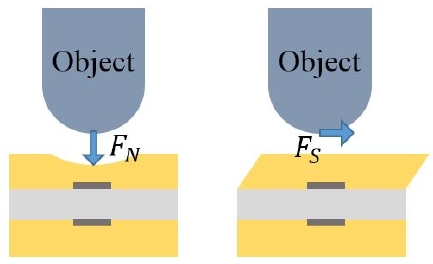

2.2. 수직력 및 전단력이 작용할 때

Fig. 3은 센서가 수직력과 최대 마찰력보다 작은 전단 력을 받을 때 센서의 거동이다. 유전체 층은 수직력에 높은 탄성계수를 지녀 전극간의 거리가 거의 변화하지 않는다. 미끄럼이 발생하지 않을 때 고분자 층과 유전체 층은 서로 움직이지 않으므로 전극간의 거리가 변화하 지 않는다. 이러한 원리로 수직력과 전단력의 간섭을 센 서 신호에서 배제시킬 수 있다.

2.3. 상대 변위 측정

미끄럼이 센서에 발생하면 고분자 층과 유전체 층의 상대변위가 발생한다. 이를 측정하기 위해 각 층에 전극 을 부착하여 캐패시턴스를 측정한다. 상대변위가 발생 하면 고분자 층에 부착된 전극이 고분자 층과 함께 움직 이므로, 또 다른 전극과 가지는 투영면적이 달라지게 된 다. 이를 통해 캐패시턴스의 감소를 유도할 수 있고, 캐 패시턴스를 측정해 상대변위의 정도를 알 수 있다. 각 층의 안 쪽은 분리되어 있지만 양 끝이 접착되어 있으므 로 상대변위가 발생할 때 한 쪽은 인장을 받고 한 쪽은 압축이 일어날 것이다. 미끄럼이 발생한 이후에는 한 쪽 이 받고 있던 인장력에 의하여 초기상태로 복원할 수 있다. 이를 통해 상대변위가 초기화되고 반복적인 미끄 럼 감지가 가능하다.

3. 센서 설계

개발된 센서는 고분자 층과 유전체 층 및 전극을 가진 다. 이 장에서는 각각의 재료를 선정하고 어떤 형태로 구성될 것인지 설명한다.

3.1. 고분자 재료 선정

고분자 층은 유연한 성질을 가지면서 잘 늘어날 수 있어야한다. 또한 표면에 노출되므로 외부의 고온, 충격 등에 강한 질긴 특성을 가져야 한다. 이러한 특성을 위해 Ecoflex-0030를 사용하였다. Ecoflex는 실리콘 계열 중 에 연신률이 매우 커 쉽게 늘어날 수 있는 재질이다. 또 한 내열성, 내화학성이 좋아 노출된 부분에 사용하기에 적절하다.

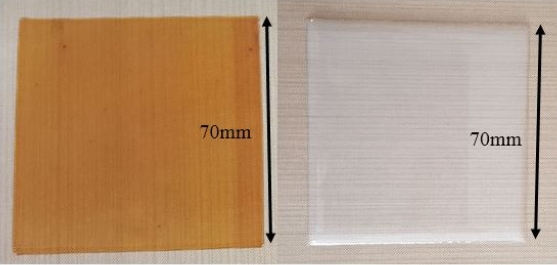

Ecoflex를 이용하여 제작한 70 mm×70 mm 크기의 필 름형태 고분자 층을 사용하였다. 이중 바깥쪽 10 mm를 4면에 각각 접착면으로 사용하여 50 mm×50 mm의 분리 층을 생성하였다.

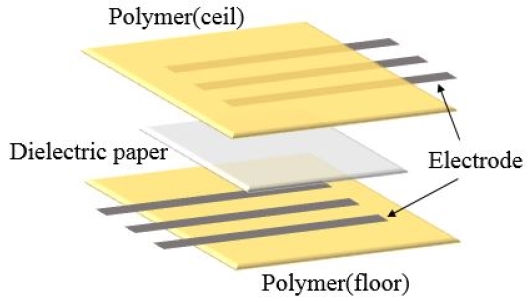

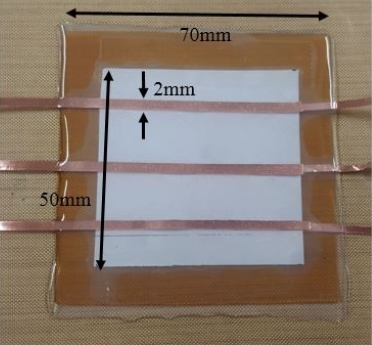

3.2. 전극 배치 설계

전극은 고분자 층과 유전체 층 사이에 들어가 높이차 를 발생시킬 수 있으므로 최대한 두께가 얇은 것을 사용 하여야 한다. 또한 캐패시턴스의 신호 배율을 높이기 위 해 넓은 면 형태의 전극이 유리하다. 이러한 조건 하에서 우리는 구리 테이프를 사용하였다. 이 전극은 0.17 mm 의 두께를 가지며 너비와 두께를 비교적 쉽게 조작할 수 있다. 또 테이프 형태로 한쪽 면에 접착력이 있기 때 문에 필름에 부착시키기 편리하다. 전극의 배치는 Fig. 4와 같다. 미끄럼이 발생하면 고분자 층과 유전체 층의 상대변위가 발생하지만, Ecoflex는 연신률이 매우 높으 므로 지역적인 변형만 일어난다. 즉 넓은 면적에서 미끄 럼을 감지하기 위해 복수의 전극을 배치하여 집중된 민 감도를 넓힐 수 있다. 복수의 전극은 실험을 통하여 3개 가 적당함을 알 수 있었으며 각각의 간격은 15 mm, 전극 하나의 너비는 2 mm이다.

3.3. 유전체 선정

고분자층 사이에 들어갈 유전체는 수직력에 매우 강 하여 잘 압축되지 않아야 한다. 동시에 센서의 유연성 확보를 위해 구부러질 수 있는 재료여야 한다. 이러한 재료들의 후보로 PI (polyimide) 필름, 테프론 시트, 종이 를 선정하였다.

유전체 층과 NBR간의 마찰력이 물체와 NBR간의 마 찰력보다 크다면 상대변위가 발생하기 어렵다. 즉 낮은 마찰계수를 가지고 있어야 한다. 위의 세 가지 후보의 NBR간의 마찰계수는 PI 필름, 테프론 시트, 종이 순이 다. 이 중 PI 필름은 마찰력이 매우 강하여 상대변위를 크게 발생시키기 어려웠다. 나머지 두 재료는 적절한 마 찰력을 보였으나 테프론 시트는 2.1의 유전율을 가지고, 종이는 3의 유전율을 가지므로 종이를 최종 유전체로 선정하였다.

3.4. 바닥층 재료 선정

유전체 층 밑의 전극을 보호하면서 Ecoflex의 약한 강 성을 지지하기 위한 바닥층 재료가 필요하다. 잘 압축되 지 않아 센서의 신호에 노이즈를 발생시키지 않으면서 유연한 성질을 가져서 잘 휘어질 수 있어야한다. 이러한 특성을 위해 NBR (acrylo-nitrile butadiene rubber)를 사 용하였다. NBR은 고무의 특성을 가져 잘 늘어나면서 압축되는 양은 적은 편이다. 또 첨가제를 사용하여 물성 을 쉽게 조절할 수 있는 장점이 있다. 고분자 층과 마찬 가지로, NBR을 이용하여 제작한 70 mm×70 mm 크기의 필름 형태 바닥층을 제작하였다.

4. 센서 제작

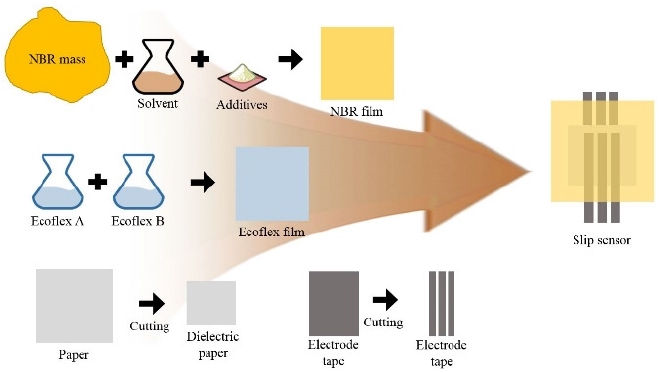

이 장에서는 개발된 센서의 제작과정을 다루었다. 먼 저 센서의 주 재료를 이루는 Ecoflex 필름과 NBR 필름 을 제작하고, 필요한 유전체와 전극을 부착하는 형태로 진행된다. Fig. 5

4.1. Ecoflex 필름 제작

유전체 층의 Ecoflex 필름을 제작하기 위해 두가지 타 입의 실리콘 재료를 섞고 액체형태의 실리콘 원액을 준 비하였다. 점성이 있는 액체상태의 Ecoflex를 균일한 두 께의 필름 형태로 제작하기 위해 Auto Dipensing Machine 을 사용하였다. 장비를 사용해 제작한 70 mm×70 mm필 름을 상온에서 12시간 가교하여 고체형태로 만들어 사 용하였다. 제작한 필름 Fig. 6의 두께는 0.7 mm이다.

4.2. NBR 필름 제작

먼저 NBR 덩어리를 우리가 원하는 필름형태로 만들 기 위해 액체형태로 용해하였다. NBR 덩어리에 용매와 두 가지 첨가제를 넣어 액체 NBR의 물성을 조절하였다. 액체상태의 NBR을 균일한 두께의 필름 형태로 제작하 기 위해 마찬가지로 Auto Dipensing Machine을 사용하 였다. 필름의 크기는 Ecoflex와 같은 70 mm×70 mm이 다. 장비를 사용해 제작한 필름은 60도 오븐에서 24시간 동안 가열하여 용매를 증발시켰다. 점성이 매우 높아진 액체 NBR필름을 고체형태로 가교시키기 위해 170도 오 븐을 사용하였다. 오븐에서 17분간 가교하여 고체 NBR 필름을 제작하였다[16]. 이를 통해 제작한 필름(Fig. 6)의 두께는 0.48 mm이다.

4.3. 필름 및 유전체의 접착

바닥층의 NBR 필름과 유전체 사이에 설계에 맞게 전 극을 배치한다. 그 위에 종이 유전체를 배치한다. NBR 은 재료의 특성상 고온으로 가교 후 2~3일 정도 끈끈한 접착력을 가지고 이후에 표면이 건조되면서 접착력이 사라진다. 유전체와 NBR을 접착시키기 위해 제작한 직 후 아직 건조되지 않은 NBR을 사용한다. 배치된 종이 유전체는 NBR 자체의 접착력에 의해 일시적으로 접착 되고, 12시간 휴지시켜 접착력을 안정시킨다. 천장층으 로 사용될 Ecoflex 필름에 미리 설계대로 전극을 부착한 다. Ecoflex 필름은 내화학성이 강하여 NBR 자체의 접 착력으로는 접착이 잘 되지 않는다. 이러한 문제를 해결 하기 위하여 실리콘용 접착제를 사용하였다. Elastosil 사 의 E43 접착제를 이용해 필름의 바깥 부분 10 mm의 NBR과 Ecoflex 필름을 접착하였다. 이러한 과정을 거쳐 접착시켜 완성한 센서는 Fig. 7과 같다. 센서의 두께는 1.4 mm이다.

5. 센서 실험

이 장에서는 제작된 센서의 미끄럼 감지 능력에 대해 실험을 한다. 실험을 위한 시험대 구성에 대해 설명하고, 미끄럼을 잘 감지할 수 있는지, 수직력을 배제시킬 수 있는지 확인한다.

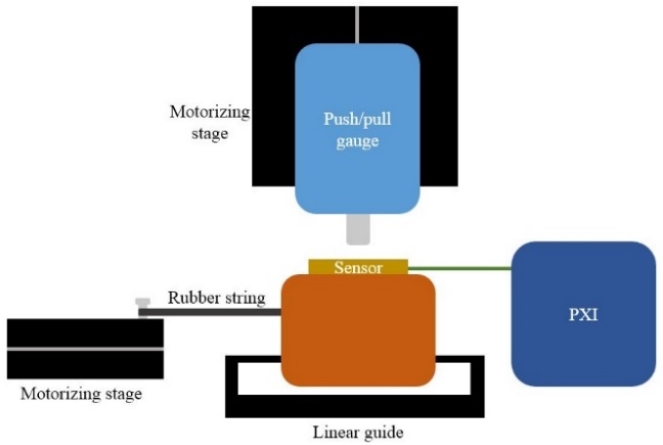

5.1. 시험대 구성

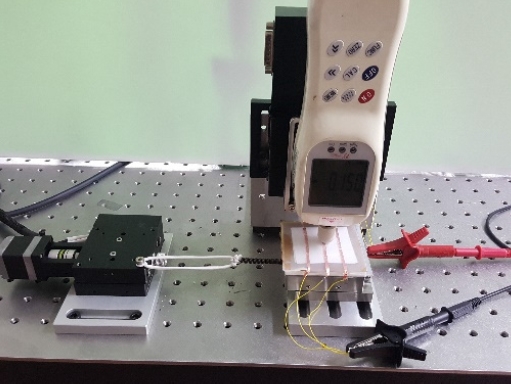

시험대는 Fig. 8과 같이 구성된다. 선형 가이드 위에서 움직이는 센서는 수직력과 전단력을 함께 받는다. 수직 력은 푸쉬풀 게이지를 통해 측정한다. 자동 스테이지를 이용해 전단력을 점점 증가시키면 어느 순간 미끄럼이 발생하게 된다. PXI를 통하여 개발된 센서의 신호를 받 고 이 때 판단한 미끄럼 순간이 외부에서 관찰된 미끄럼 타이밍과 동일한지 확인한다. Fig. 9

5.2. 미끄럼 실험 결과

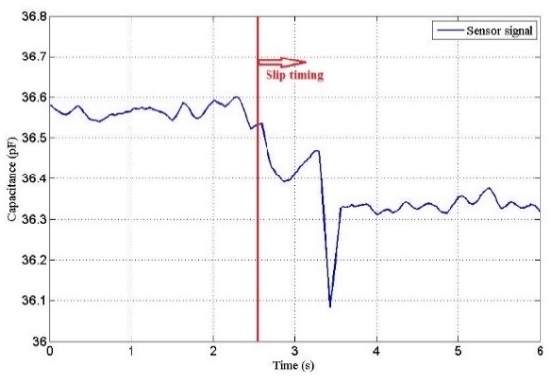

Fig. 10은 센서 외부에 반구형 촉을 이용해 미끄럼을 발생시켰을 때 나타난 캐피시턴스의 그래프이다. 캐패 시턴스의 샘플링 주파수는 50 Hz이다. 0.15 Kgf의 수직 력이 작용하고 있는 상태에서, 초속 1 cm로 스테이지를 작동시켰다. 초기에 약 2.6초까지 고무줄이 늘어나며 전 단력이 상승하다가 한계에 도달하였다. 미끄럼이 발생 하는 순간 캐패시턴스 값이 순간적으로 감소하여 미끄 럼을 감지하는 것을 확인하였다.

5.3. 수직력 실험

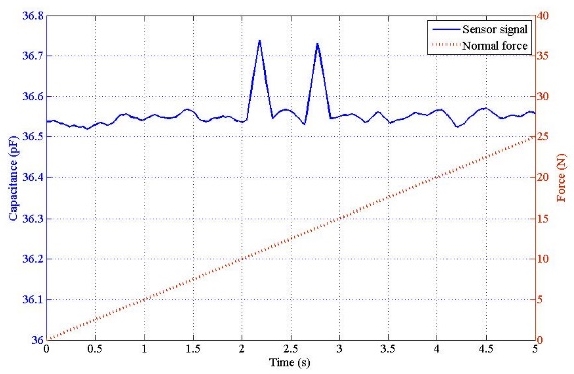

Fig. 11은 센서가 수직력을 받을 때 나타난 캐패시턴 스의 그래프이다. 전단력은 작용하지 않았다. 수직력을 25 N까지 점차 증가시켰을 때에 캐패시턴스의 변화는 거의 없는 것으로 관찰된다. 중간에 2포인트에서 순간적 인 데이터 변화가 있지만 일시적인 일종의 외란으로 판 단된다. Fig. 10의 3.3초에 발생한 것과 유사한 이러한 외란은 단단한 전극을 사용하여 나타난 결과이다.

Fig. 12와 같이 센서에 반복적인 미끄럼이 생기면 구 리 전극이 구겨져 신호에 오차가 발생하게 된다. 전극이 구겨지면 바닥면에 대하여 수평을 유지하지 못하게 된 다. 즉 반대편 전극과의 거리가 전극에 따라 서로 달라지 면서 신호의 급격한 변화가 발생한다. 이를 해결하기 위 해서는 전극의 손상을 막을 수 있는 근본적인 대책이 필요하다. 구겨지지 않는 유연한 소재의 전극을 사용하 거나, 전극의 원상회복이 쉬운 전극을 사용하는 등을 시 도해볼 수 있다.

6. 결 론

우리는 본 연구에서 미끄럼 자체를 감지하여 표면에 서 발생하는 상대변위를 감지하는 고분자 미끄럼 촉각 센서를 개발하였다. 개발한 센서는 진동을 측정하는 미 끄럼 센서와 구별되어, 기계적 진동에 따른 외란이나 신 호 처리를 위한 지연을 제거하기 위해 새로운 작동원리 를 사용하였다. 또한 미끄럼 자체만을 측정하기 위해 수 직력이나 전단력을 배제할 수 있도록 설계하였다.

연구는 센서의 설계, 제작, 실험을 통하여 진행하였다. 센서는 로봇에 부착할 수 있도록 휘어질 수 있는 재료를 이용하여 제작되었는데, 두 층 간에 분리층이 있어서 외 부에 전단력이 발생하면 내부에서 미끄럼이 먼저 발생 하면서 상대변위를 일으키는 것을 이용하여 미끄럼을 감지한다. 이러한 특별한 동작 원리를 구현하기 위하여 내부의 유전체 층과 고분자 층을 일부분만 접착하여 내 부의 분리층이 생길 수 있도록 하였다. 이 분리층은 미끄 럼이 발생할 때 동작 원리에 의하여 두 분리층 간의 상대 변위를 발생시키고, 이후 복원력에 의하여 다시 초기화 되어 반복작동이 가능하다.

센서의 재료로 질긴 바닥을 구성하는 NBR과 연신률 이 높은 Ecoflex를 적용하였다. 구리 테이프를 사용해 세 쌍의 전극을 배치하였으며 캐패시턴스를 이용해 두 전극 간의 투영면적을 측정한다. 미끄럼이 발생하면 상 대변위로 인해 두 전극 간의 투영면적이 줄어들고 측정 한 캐패시턴스는 미끄럼 판단의 척도가 된다. 구리전극 의 구겨짐을 통해 외란이 발생함을 확인하였고, 이는 전 극의 대체를 통하여 해결해야할 것이다.

본 연구를 통하여 다른 센서와의 협업하거나 진동을 측정하여 복잡한 알고리즘을 적용하지 않고, 미끄럼 자 체를 측정하는 센서를 개발하였다. 이후에 본 연구와 같 이, 표면의 미끄럼을 직접 측정하는 센서를 설계하여 외 란 없이 정밀한 신호측정이 가능하고 소형화 할 수 있는 센서가 개발되어야 할 것이다.

Acknowledgments

This work was supported by the Advanced Technology Center (ATC) Program (10045906, Development of smart system for hydraulic based simulator) funded By the Ministry of Trade, industry & Energy(MI, Korea)" technology Advancement (15CTAP-C098408-01).

References

- McKerrow, PJ, Introduction to Robotics, (1992), Addison-Wesley.

- Johan, Tegin, Jan, Wikander, “Tactile sensing in intelligent robotic manipulation – a review”, Industrial Robot: An International Journal, (2005), 32(1), p64-70.

- Allen, Peter K , , “Integration of vision, force and tactile sensing for grasping”, Int. J. Intelligent Machines, (1999).

-

Lee, Mark H, Howard, R Nicholls, “Review Article Tactile sensing for mechatronics—a state of the art survey”, Mechatronics 9.1, (1999), p1-31.

[https://doi.org/10.1016/S0957-4158(98)00045-2]

-

Westling, G, Johansson, R S, “Factors influencing the force control during precision grip”, Experimental Brain Research 53.2, (1984), p277-284.

[https://doi.org/10.1007/BF00238156]

-

Becedas, Jonathan, Ismael, Payo, Vicente, Feliu, “Two-flexible-fingers gripper force feedback control system for its application as end effector on a 6-DOF manipulator”, Robotics, IEEE Transactions on 27.3, (2011), p599-615.

[https://doi.org/10.1109/TRO.2011.2132850]

- Wettels, Nicholas , , “Grip control using biomimetic tactile sensing systems”, Mechatronics, IEEE/ASME Transactions On 14.6, (2009), p718-723.

-

Cannata, Giorgio, Marco, Maggiali, “An embedded tactile and force sensor for robotic manipulation and grasping”, Humanoid Robots, (2005), 2005 5th IEEE-RAS International Conference on. IEEE.

[https://doi.org/10.1109/ichr.2005.1573549]

- Engeberg, Erik D, Sanford, G Meek, “Adaptive sliding mode control for prosthetic hands to simultaneously prevent slip and minimize deformation of grasped objects”, Mechatronics, IEEE/ASME Transactions On 18.1, (2013), p376-385.

-

Tremblay, Marc R, Mark, R Cutkosky, “Estimating friction using incipient slip sensing during a manipulation task”, Robotics and Automation 1993. Proceedings, (1993), 1993 IEEE International Conference on. IEEE.

[https://doi.org/10.1109/robot.1993.292018]

-

Lazzarini, Roberto, Magni, R, Paolo, Dario, “A tactile array sensor layered in an artificial skin”, Intelligent Robots and Systems 95. Human Robot Interaction and Cooperative Robots Proceedings, (1995), 1995 IEEE/RSJ International Conference on. IEEE, 3.

[https://doi.org/10.1109/iros.1995.525871]

-

Gunji, Daisuke, , “Grasping force control of multifingered robot hand based on slip detection using tactile sensor”, Robotics and Automation, 2008. ICRA 2008, (2008), IEEE International Conference on. IEEE.

[https://doi.org/10.1109/robot.2008.4543605]

-

Fishel, Jeremy A, Veronica, J Santos, Gerald, E Loeb, “A robust micro-vibration sensor for biomimetic fingertips”, Biomedical Robotics and Biomechatronics, 2008. BioRob 2008, (2008), 2nd IEEE RAS & EMBS International Conference on. IEEE.

[https://doi.org/10.1109/biorob.2008.4762917]

-

Zhang, Xiaoyou, Rongqiang, Liu, “Slip detection by array-type pressure sensor for a grasp task”, Mechatronics and Automation (ICMA), (2012), 2012 International Conference on. IEEE.

[https://doi.org/10.1109/icma.2012.6285684]

-

Fernandez, Raul , , “Micro-vibration-based slip detection in tactile force sensors”, Sensors 14.1, (2014), p709-730.

[https://doi.org/10.3390/s140100709]

-

Kim, Baek-chul, , “Design of slip detection sensor for artificial skin”, Ubiquitous Robots and Ambient Intelligence (URAI), (2012), 2012 9th International Conference on. IEEE.

[https://doi.org/10.1109/urai.2012.6463055]

1996 포항공과대학교 기계공학과(공학사)

1998 포항공과대학교 기계공학과(공학석사)

2005 Mechanical Engineering from the University of Michigan(공학박사)

2008 ~ 현재 성균관대학교 기계공학부 교수

관심분야: Robotic manipulation, hydraulic robots, SLAM, mobile robot navigation, polymer-based sensors and actuators

1984 서울대학교 기계공학과(공학사)

1986 KAIST 기계공학과(공학석사)

1994 포항공과대학교 기계공학과(공학박사)

1995 ~ 현재 성균관대학교 기계공학부 교수

관심분야: Dexterous mechanism, field application of robots and soft mechatronics