손과 팔의 협업에 의한 로봇 펙인홀 작업

; Jae-Han Park1 ; Moon-Hong Baeg1

; Jae-Han Park1 ; Moon-Hong Baeg1

© Korea Robotics Society All rights reserved

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Peg-in-hole assembly is the most representative task for a robot to perform under contact conditions. Various strategies for accomplishing the peg-in-hole task with a robot exist, but the existing strategies are not sufficiently practical to be used for various assembly tasks in a human environment because they require additional sensors or exclusive tools. In this paper, the peg-in-hole assembly experiment is performed with anthropomorphic hand arm robot without extra sensors or devices using “intuitive peg-in-hole strategy”. From this work, the probability of applying the peg-in-hole strategy to a common assembly task is verified.

Keywords:

Peg-in-Hole, Robotic manipulation, Hand arm coordination, In-hand manipulation1. 서 론

펙인홀(Peg-in-Hole)은 일상생활에서 이루어지는 대부분 의 물체간 조립작업을 대표적으로 나타낼 수 있는 예시이 다. 로봇이 펙인홀 작업을 수행하려면, 크게 2가지의 동작 을 필요로 한다. 펙과 홀을 정밀하게 움직이는 동작과 펙 을 홀에 끼워 넣기 위해 힘을 조절하는 동작이다. 이는 곧 힘/위치 동시 제어 문제로 귀결된다[1]. 일반적으로 펙인홀 작업은 CAD 정보에 기반하여 로봇을 정밀 제어함으로써 충분히 수행 가능하다고 여겨지고 있지만 다음과 같은 제 약이 있다. 조립대상 물체인 홀이 배치된 환경 정보를 완 벽히 알고 있다고 가정하더라도 어느 정도의 위치 오차는 존재 할 수밖에 없게 된다. 센서를 이용한 인식과정을 거 쳐 위치정보를 취득하더라도 센서의 정밀도와 인식정보를 처리하는 과정에서의 분해능에 의한 데이터 손실은 필연 적이다. 이러한 물체 인식 결과보다 물체의 조립공차가 작을 경우, 정밀 제어를 통한 펙인홀 작업의 성공률은 낮 아진다.

이와 같은 인식 오차를 극복하기 위한 해결방법으로 조 립물체간의 접촉상태를 제어하거나 로봇의 컴플라이언스 를 이용하는 힘 제어 관점에서의 방법이 제안되었다[2,3]. 첫 번째 방법은 힘/토크 센서를 이용하여 접촉 힘을 측정 하고 제어하며, 두 번째 방법은 RCC(Remote Center Compliance) 개념을 이용하는 기구적인 장치를 통해 구현 된다. 그러나 이 방법 모두 아주 작은 오차 내에서만 활용 이 가능하기 때문에 추가적인 탐색 알고리즘을 사용하기 도 한다[4]. 하지만 이러한 전략들은 정형화된 환경에서 정 해진 작업을 수행하기 위함이고, 만약 로봇이 실제 인간 환경에서 다양한 물체를 조립한다면, 센서나 RCC 기구 등 외부 장치에 대한 의존성은 결과적으로 작업 다양성에 제한을 가져올 수 밖에 없다.

본 연구실에서는 이러한 외부 장치 의존 없이 조립작업 을 수행하기 위해서 “직관적 펙인홀 삽입전략”을 제안한 적 있다`. 로봇을 외력에 순응하도록 제어함으로써 외부 센서의 도움 없이 펙인홀 작업이 가능함을 보였는데, 전 략의 검증을 위한 실험과정에서 펙을 로봇에 고정하여 진 행함으로써, 전략을 일반화하여 실제 환경에서 물체를 조 립하는데 응용하기에는 부족한 점이 있었다.

따라서 본 논문에서는 “직관적 펙인홀 삽입전략”을 이 용하되 펙을 로봇에 고정 하지 않고, 인간형 로봇 핸드를 이용하여 펙을 잡아서 홀에 삽입하는 작업을 시도한다. 이를 위해 로봇 핸드의 물체 파지 알고리즘과 물체를 파 지한 상태에서 물체를 조작하는 알고리즘, 그리고 로봇 암의 힘과 위치를 동시에 제어하는 하이브리드형 힘/위치 제어 알고리즘을 제안한다. 또한 로봇 핸드 암의 펙인홀 작업에서 핸드와 암에 의한 협업의 중요성에 대해 설명하 고 역할 분담에 대해 논의한다.

본 논문은 다음과 같이 구성된다. 2장에서 일반적인 펙 인홀 방법과 본 연구실에서 제안한 펙인홀 방법을 설명하 고, 3장에서는 로봇 핸드 암 시스템을 이용하여 펙인홀 작 업을 수행하기 위한 각각의 제어기와 핸드와 암의 협업에 대해 논의한다. 4장에서는 실험환경의 설명과 실험결과를 통해 제안된 방법의 실용성을 검증하고 마지막으로 5장의 결론으로 정리한다.

2. 펙인홀 작업

2.1. 일반적인 펙인홀 전략

로봇이 펙인홀 작업을 수행하려면, 기본적으로 조립대 상인 홀의 위치와 방향에 대한 정보가 필요하다. 이는 일 반적으로 비전정보를 이용하여 파악 하는데, 비전센서의 분해능은 조립 정밀도보다 낮은 경우가 대부분이다. 이러 한 조립 정밀도를 극복하기 위한 방법으로 크게 두 가지 가 이용되는데, 힘/토크 센서를 이용하여 접촉상태를 추정 함으로써 홀의 위치를 추정하는 방법과 컴플라이언스를 이용하여 펙을 홀에 순응시켜 삽입하는 방법이다.

힘/토크 센서를 활용한 홀 위치 추정법은 일반적으로 로봇의 손목에 센서를 부착한 뒤, 펙이 홀 근처에 충돌하 면서 발생하는 힘과 관성 정보를 이용하여 펙인홀 작업을 하는 방법이다. 현재의 접촉상태를 추정 할 수 있는 장점 이 있지만, 로봇핸드의 자체 관성과 중력에 의한 영향 등 에 의해 측정값으로부터 정확한 정보를 얻기 힘든 단점이 있다[6,7].

컴플라이언스를 이용한 방법은 로봇이 외부환경에 대해 순응이 쉽게 이루어지도록 하여 펙이 홀 근처에서 구속됨 으로써 삽입되는 원리이다. 로봇이 컴플라이언스 특성을 갖도록 하기 위한 방법으로는 크게 두 가지 방법이 있다. 하나는 손목에 RCC장치를 부착하는 것으로 이는 손목에 스프링을 연결하는 원리이다[8]. 두 번째 방법은 힘제어를 이용하는 것으로 로봇을 힘제어 기반 제어기를 이용함으 로써, 외부환경과의 접촉에 대해 순응 가능하도록 만드는 것이다.

2.2. 직관적 펙인홀 삽입전략

앞서 설명한 전략 중, 힘/토크 센서를 이용한 방법과 RCC장치를 이용한 방법은 외부 장치를 부착한다는 공통 점이 있다. 만약 이러한 추가적인 장치의 도움 없이 더 높 은 작업 효율을 낼 수 있다면 비용절감 효과뿐만 아니라 조립작업에 국한되지 않고 다양한 업무를 수행 할 수 있 음은 자명하다.

본 연구실에서 제안한 “직관적 펙인홀 삽입전략” 은 힘 제어에 기반한 수동 컴플라이언스에 나선형 탐색알고리즘 을 접목시킴으로써 높은 펙인홀 성공률을 갖고 있는 전략 이다. 펙인홀 작업을 위해 로봇에 추가적인 장치를 부착 하지 않아도 되는 장점과 홀의 위치에 대하여 정확한 정 보가 필요 없다는 장점이 있다.

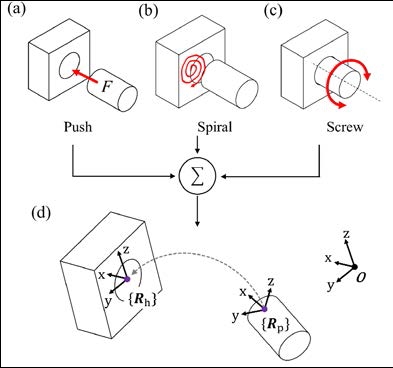

그림 1에 전략의 개요를 나타내었다. 임의의 위치에 홀 을 두고 펙을 삽입하는 상황이라고 가정하자. (a)에 나타낸 바와 같이 펙을 홀 방향으로 조립힘(assembly force)을 생성 시키면 펙과 홀은 충돌하게 되어 펙은 진행을 멈추게 된 다. (b)와 같이 펙을 홀 근처에서 나선형을 그리며 이동시 키면, 수동 컴플라이언스의 특성에 의해 홀의 위치를 찾 아서 삽입 가능한 상태가 되고, (c)에 나타낸 바와 같이 펙 을 홀 방향 축으로 양방향으로 회전시켜 항상 운동 마찰 력이 작용 시킴으로써 펙입홀 작업의 성공을 돕는 전략이 다. 본 논문에서 제안하는 제어입력은 다음과 같다.

| (1) |

위 제어기는 그림 1에 나타낸 좌표계를 기준으로 한 것 으로, τ ∈ ℝn×1 는 로봇 팔의 입력 토크 벡터, J0 ∈ ℝ 6×n 는 위치와 방향을 포함하는 베이직 자코비안 을 나타낸다. f ,m ∈ ℝ 3×1 는 작업공간에서의 위치와 방 향에 관련된 힘과 모멘트, G 는 중력보상을 위한 항이다. 특히, 힘제어와 위치제어를 동시에 하기 위하여 위치와 관련된 항 f 를 힘성분 F 와 위치성분 kyey , kzez 으로 분해하였다. F 는 조립을 위한 삽입 힘이고, kyey 와 kzez 는 펙을 작업공간상에서 원하는 위치에 제어하기 위 한 항이다. ky 와 kz 는 비례게인, ey 와 ez 는 Y축과 Z축 위치오차를 나타낸다. 작업공간에서의 방향과 관련된 항 m 의 kw ∈ ℝ3×3 는 제어게인이고 δΦ는 그림 1 (d)에 나타낸 홀의 회전행렬Rh 와 펙의 회전행렬Rp간의 에러 로써 펙이 홀 방향을 가리킬 수 있도록 한다[9,10].

그림 1에서 나타낸 세가지 전략요소 중에서 (a)의 조립 힘은 식(1)의 F 를 이용하여 생성가능하고, (b)의 나선형 모션은 다음과 같은 식에 의해 구현된다.

| (2) |

R 과 θ 는 극좌표계의 거리와 각도값이다. 시간에 따라 증가시킴으로써 나선형 모션이 생성된다. yc 와 zc 는 펙 의 Y, Z축 현재위치이다.

그림 1 (c)의 스크류 모션은 Rh 를 X축방향으로 α sin(t)만큼 회전시킨 RhRX (α sin(t)) 에 Rp 를 추종 시킴으로써 구현할 수 있다.

식 (1)에 나타낸 제어입력을 이용하여 조립힘, 나선형 모션, 스크류 모션을 생성함으로써 “직관적 펙인홀 삽입 전략” 을 구현할 수 있다.

3. 로봇 핸드 암 펙인홀

로봇 핸드 암 시스템이 “직관적 펙인홀 삽입전략”을 통 해 펙인홀 작업을 수행하기 위해서, 로봇 핸드 암 시스템 을 분석하고 제어기를 설계하였다.

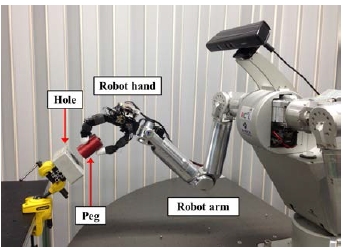

3.1. 로봇 핸드 암 시스템

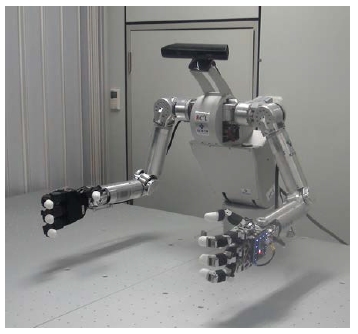

로봇 핸드 암 시스템은 인간형 로봇핸드를 로봇암에 부 착하여 함께 제어하는 시스템으로 일반적인 그리퍼가 아 닌 로봇핸드를 사용함으로써 인간환경에서 다양한 물체를 다룰 수 있다는 장점이 있다[11,12]. 본 논문에서는 연구실에 서 개발한 휴머노이드 상체 시스템의 오른팔을 실험에 사 용하였다(그림 2)[13]. 로봇 핸드 암 시스템의 운동방정식은 다음같이 나타낼 수 있다[14-17].

| (3) |

식 (3)의 qh ∈ ℝ16 는 각 4개의 자유도를 갖는 4개의 손가락으로 이루어진 로봇 핸드의 관절각도를 나타내는 벡터이고, qa ∈ ℝ8 는 로봇 암의 관절각도를 나타내는 벡터이다. 식의 첫 번째 항은 운동에너지를 나타내고, 두 번째 항은 원심력 및 코리올리 효과(Centrifugal and Coriolis effect)를 나타낸다. gh 와 ga 는 각각 로봇핸드와 로봇 암 의 중력보상 벡터로 qh 와 qa 의 영향을 동시에 받는다. τh ∈ ℝ16 와 τa ∈ ℝ8 는 로봇핸드와 로봇 암의 토크 제어입력이고, τobj 는 로봇핸드가 물체를 파지하고 있을 때 발생하는 토크, τext 는 외부와 접촉에 의해 발생한 토 크에 관한 항이다.

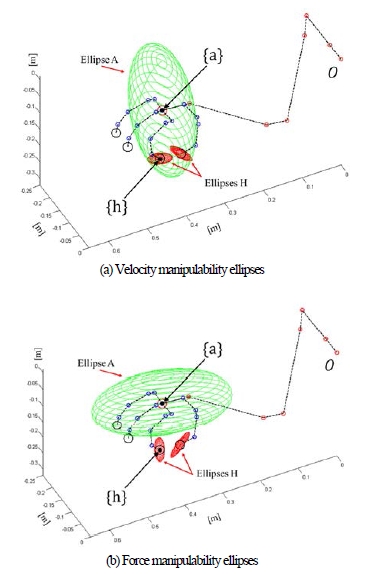

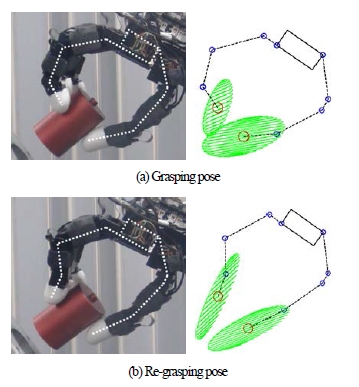

로봇핸드와 로봇암 제어입력( τh , τa )을 설계하기 위해 서는 각 시스템의 목적을 분명히 할 필요성이 있다. “직관 적 펙인홀 삽입 전략”은 조립힘 생성, 나선형 모션, 스크 류 모션의 세 가지 기능을 필요로 하는데, 로봇핸드와 로 봇암의 특성에 맞는 역할을 분담하기 위해서 로봇 핸드 암 시스템의 조작성 타원(Manipulability ellipse)과 힘 조작 성 타원(Force manipulability ellipse)를 그림 3에 나타내었다. 타원 A와 H는 각각 a0J 와 haJ 를 이용하여 그린 로봇 암과 로봇핸드 검지, 엄지의 조작성 타원이다[18,19]. 그림 3 에 나타낸 자세에서, 로봇암과 핸드검지의 조작성 지수 (Manipulability)는 각각 0.0669와 0.00031으로 로봇암이 대 략 215배 높은 수치를 갖고 있다. 이는 기구적 관점에서 로봇암이 로봇핸드보다 넓은 작업공간에서 더 큰 힘을 생 성 할 수 있다는 것을 뜻한다.

따라서 “직관적 펙인홀 삽입 전략” 3요소 중에서, 공간 상에서 힘을 생성하는 “조립힘 생성”과 물체를 원하는 위 치로 이동시켜야 하는 “나선형 모션”은 로봇암 제어기를 통해 구현하고, 물체를 파지하고 회전시키는 “스크류 모 션”은 로봇핸드 제어기를 통해 구현하였다.

3.2. 로봇핸드 제어기

로봇핸드가 펙을 안정적으로 파지하고, “스크류 모션”을 위해 파지한 물체를 회전시킬 수 있도록 식 (3)의 로봇핸 드 토크 제어입력 τh 를 다음과 같이 나타내었다.

| (4) |

식 (4)의 τi ∈ ℝ4 는 각 손가락의 토크 입력이고, i = 1, 2,3, 4 는 순서대로 검지, 중지, 약지, 엄지로 정의된 다. 오른쪽의 τgi , τti , τri , τmi 항은 각각 물체파지, 물체 이동조작, 회전조작, 재파지에 관한 제어입력이고, Gi 는 각 손가락의 중력보상 토크이다. 먼저 물체파지에 관한 제어입력 τgi 은 다음과 같이 정의된다[20].

| (5) |

위 식은 검지, 중지, 엄지 세 개의 손가락을 이용하여 물체를 파지한다고 가정했을 때의 제어입력으로, Ji ∈ ℝ3×4 는 각 손가락의 자코비안을 나타내고, fi ∈ ℝ3 는 각 손가락이 물체를 잡기 위한 파지힘으로, 물체의 중심점을 향한다. 파지힘은 아래와 같이 정의된다.

| (6) |

| (7) |

Cg 는 각 손가락의 끝점 위치를 통해 추정한 물체의 가상 중심, pi 는 손가락의 각 끝점 위치이다. ki 는 힘 크 기상수로써 Σfi = 0 을 만족시키도록 설정한다. 위 제 어입력을 통해 물체를 안정적으로 파지할 수 있다.

식 (4)에서 물체의 이동 및 회전에 관련한 제어입력은 다음과 같이 정의된다.

| (8) |

| (9) |

식 (8)와 (9)은 각각 로봇핸드가 파지한 물체를 손가락

을 이용하여 이동/회전시키는 제어입력으로 kti , kri 는 물체 이동/회전 가상 스프링 상수, psi 는 손가락 끝점의 초기위치이다. ΔCg ∈ ℝ3 는 물체의 이동을 위한 변위 벡터이고, Rθ ∈ ℝ3×3 는 물체 회전을 위한 목표 회전행 렬이다. 각 손가락의 끝점을 파지한 물체의 가상 중심점 을 기준으로 이동/회전 시킴으로써 물체의 이동/회전 조작 이 이루어지는 원리이다.

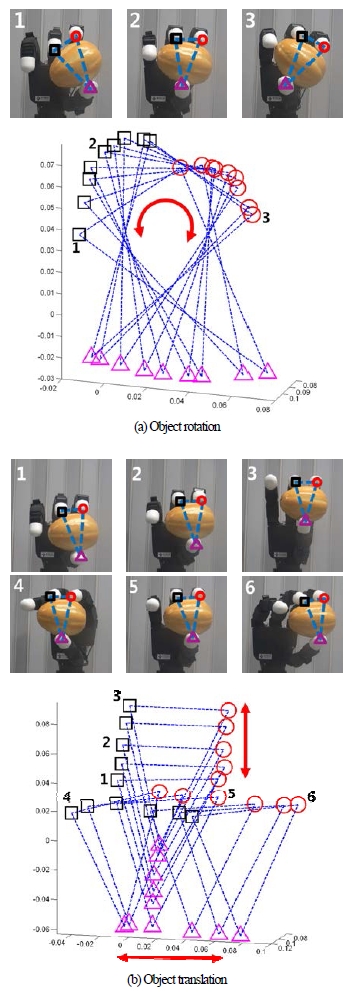

로봇핸드의 세 개 손가락을 이용하여 물체를 파지한 상 태에서 이동/회전 알고리즘의 실험 결과를 그림 4에 나타 내었다. (a)와 (b)는 물체를 각각 회전 및 이동 조작하면서 각 손가락 끝의 좌표를 그래프를 통해 나타낸 것으로, 검 지, 중지, 엄지의 위치를 각각 원, 사각형, 삼각형으로 나 타내었다. 세 개의 점으로 형성된 파란색 삼각형의 변화 를 통해 물체가 회전 및 이동 하고 있는 것을 확인할 수 있다.

각 손가락의 작업공간(workspace) 제한, 물체와 손가락 간의 슬립현상, 물체 무게에 의한 영향 등으로, 물체 조작 알고리즘의 정확성이 낮지만, 실험을 통해 알고리즘의 유 효성이 확인되었다.

펙인홀 작업은 두 물체의 접촉상태에서 이루어지므로 외부와의 접촉에서 발생하는 τext 에 의해 파지 안정성이 무너질 수 있다. 이를 위해 재파지 전략을 사용하였다. 재 파지 제어입력 τmi 는 다음과 같이 정의된다.

| (10) |

kti ∈ ℝ4×4 는 torsional spring gain 이고, qd ∈ ℝ4 와 qc ∈ ℝ4는 각각 재파지 자세를 고려한 조인트의 관절각 도와 현재 관절각도 벡터이다[21]. 위 제어입력을 이용하여 로봇핸드의 파지자세를 펙 진행방향으로 큰 힘을 생성할 수 있는 자세로 바꿈으로써 파지 안정성을 증가시킬 수 있다. 그림 4(a)와 4(b)에 τmi 입력 전후 자세를 나타내었 다. 힘 조작성 타원을 통해 재파지 자세에서 펙 진행방향 으로 낼 수 있는 힘이 더 큰 것을 확인 할 수 있다.

3.3. 로봇암의 힘/위치 제어

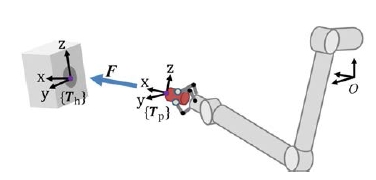

로봇암이 조립힘을 생성하고 나선형 궤적을 따라 움직 이기 위해서는 힘/위치 제어를 동시에 할 수 있어야 한다. 먼저 로봇핸드 암 시스템을 이용한 펙인홀 작업의 개요를 그림 5에 나타내었다. 그림 5에서 Th 와 Tp 는 각각 홀과 펙의 좌표계를 나타내는 것으로 다음과 같이 정의된다.

| (11) |

xh, xp ∈ ℝ3 는 각각 추정된 홀 위치와 펙 위치를 나 타내고 Rh, Rp ∈ ℝ3×3 는 각각 홀과 펙의 회전행렬을 나타낸다. 궁극적으로 펙인홀 작업의 목표는 Rh 와 Rp 의 첫 번째 열을 일치시키고, xh = xp 를 만족시키는 것 이다.

로봇암이 TCP(Tool Center Point)에서 임의의 방향에 조 립힘을 생성하고, 작업공간상에서 위치 및 방향 제어를 할 수 있도록 제어기를 다음과 같이 설계하였다.

| (12) |

식(12) 의 τa ∈ ℝ8 는 식(3)에서 나타낸 로봇암 입력토 크이다. 오른쪽의 첫 번째 항은 로봇 TCP의 위치제어, 두 번째 항은 TCP에서의 힘 제어, 세 번째 항은 TCP의 방향 제어, 그리고 마지막은 로봇의 중력보상 항이다. xd 와 xp 는 각각 펙의 목표위치와 현재위치를 나타내는 벡터 이고, Jv 와 Jw 는 각각 속도와 각속도 자코비안이다. Ω 는 임의의 회전계에서 작업을 분리하는 행렬이고, kp 와 kw 는 각각 위치와 회전제어 비례게인이다. 작업 분리 행렬 Ω 는 다음과 같이 정의된다[22].

| (13) |

위 식의 Σ 는 임의의 회전계에서 힘과 위치 분리를 선택하는 행렬이며, diag(0,1,1)일 경우에는 Rh 의 X축 방향으로는 힘 제어, Y, Z축 방향으로는 위치제어를 의미 한다. Ω 의 사용을 통해 로봇암은 홀 방향으로 힘을 생성 하면서 홀 방향을 법선 벡터로 갖는 평면에서 위치제어가 가능하다. 방향오차 δΦ 는 Rh 와 Rp간의 오차이다.

나선형 모션을 생성하기 위해 xd 를 식 (2)를 응용하여 다음과 같이 정의하였다.

| (14) |

xh 는 추정되는 홀의 위치벡터, r 과 θ 는 나선형 모션 을 위한 항이다. 생성된 나선형 모션은 Rh 에 의해 홀 좌 표계의 Y-Z평면에 사상되어 xh 근처에서 실제 홀 위치 를 찾도록 돕는다.

설계한 제어기를 통해 로봇암은 펙을 홀 방향으로 조립 힘을 생성시킬 수 있고, 추정된 홀 위치 근처에서 나선형 궤적을 따라서 움직임으로써 펙이 홀의 위치를 찾을 수 있도록 돕는다.그림 6

4. 펙인홀 실험

설계한 로봇 핸드 암 시스템 제어기를 바탕으로 펙인홀 실험을 진행하였다.

4.1. 실험 환경

펙인홀 실험환경을 그림 7과 같이 구성하였다. 홀을 임 의의 위치에 고정한 뒤, 홀의 위치와 방향에 대해 각각 키 넥트 인식 오차 값인 ±1cm, ±20° 를 포함하는 정보를 이미 알고 있다고 가정하였다. 펙과 홀의 지름은 각각 40mm와 39.8mm으로 공차는 0.2mm이다. 사용한 펙의 무게는 80g 으로, 실험은 로봇핸드가 펙을 파지한 상태에서 홀 에 삽 입하는 과정으로 진행하였다.

4.2. 실험 결과

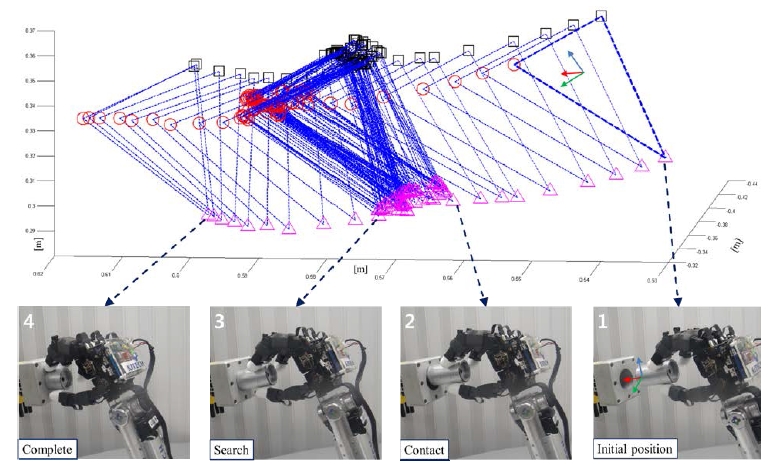

로봇 핸드 암 시스템을 이용하여 펙인홀 실험 결과를 그림 8에 나타내었다. 삼각형으로 이루어진 그래프는 시 간에 따른 손가락 끝점들을 나타낸 것이다. 가장 오른쪽 삼각형이 펙의 시작점으로 조립힘에 의해 왼쪽으로 이동 하면서 홀 근처에서 접촉이 발생하게 된다. 이후 나선형 궤적을 그리며 홀 위치를 찾게 되고, 스크류 모션의 도움 으로 삽입 완료된다. 그래프 아래에 시작, 충돌, 찾기, 삽 입완료 자세를 나타내었다.

로봇핸드 암 시스템을 이용하여 펙인홀 실험을 성공적 으로 수행함으로써, 시스템 제어기에 대한 검증을 하였다. 또한 기존에 제시했던 “직관적 펙인홀 삽입전략”의 일반 적 조립작업에 대한 적용가능성을 검증할 수 있었다.

5. 결 론

본 논문에서는 인간형 로봇핸드와 로봇암의 통합시스템 을 이용하여 조립작업의 예시로 여겨지는 펙인홀 작업을 수행하였다. 일반적인 펙인홀 작업을 위한 전략들은 오랫 동안 연구되어 왔지만, 전용 그리퍼를 사용하거나 힘/토크 센서나 RCC 장치를 사용함으로써 결론적으로 펙인홀 전 략을 인간환경에서 다양한 조립작업에 확장하기에는 한계 가 뚜렷했다. 하지만 본 연구실에서 제안했던 외부장치를 사용하지 않는 “직관적 펙인홀 삽입전략”을 3차원 공간으 로 확장시키고 인간형 로봇핸드 암 시스템을 이용하여 펙 인홀 작업을 수행함으로써 로봇 핸드 암 시스템 제어기의 성능과 함께 전략의 확장성을 증명하였다. 향후에는 조립 대상에 제한을 두지 않고 실생활에서 이루어지는 다양한 물체간의 조립작업을 인간형 로봇핸드를 부착한 휴머노이 드 상체로봇 시스템의 양팔을 이용하여 수행할 수 있을 것으로 기대된다.

REFERENCES

- Yun, S K, “Compliant manipulation for peg-in-hole: is passive compliance a key to learn contact motion?”, International Conference on Robotics and Automation, (2008).

- Newman, WS, Zhao, Y, Pao, Y-H, “Interpretation of force and moment signals for compliant peg-in-hole assembly”, IEEE International Conference on Robotics & Automation, (2001), p571-576.

-

Mason, M T, “Compliance and force control for computer controlled manipulators”, IEEE Transactions on Systems Man and Cybernetics, (1981), 11(6), p418-432.

[https://doi.org/10.1109/tsmc.1981.4308708]

- Chhatpar, S R, Branicky, M S, “Search strategies for peg-in-Hole assemblies with position uncertainty”, Proceedings of the IEEE/RSJ International, (2001).

- Park, H, Bae, J-H, Park, J-H, Baeg, M-H, Park, J, “Intuitive peg-in-hole assembly strategy with a compliant manipulator”, International Symposium on robotics, (2013), fp1-2.

-

Bätz, G, Weber, B, Scheint, M, Wollherr, D, Buss, M, “Dynamic contact force/torque observer: Sensor fusion for improved interaction control”, International Journal of Robotics Research, (2013), 32(4), p446-457.

[https://doi.org/10.1177/0278364913482015]

- Dwarakanath, T A, Bhaumick, T K, “Implementation of stewart platform based force-torque sensor”, International conference on multisensory fusion and intergration for intelligent systems, (1999), p32-37.

- McCallion, H, Johnson, GR, Pham, DT, “A compliant device for inserting a peg in a hole”, Industrial Robot: An International Journal, (1979), 6(2), p81- 87.

-

Luh, J Y S, Walker, M W, Paul, R P C, “Resolved acceleration control of mechanical manipulators”, IEEE Transaction on automatic control, (1980), 25(3), p468- 474.

[https://doi.org/10.1109/tac.1980.1102367]

-

Nakanishi, J, Cory, R, Peters, M M J, Schaal, S, “Operational space control: a theoretical and empirical comparison”, The International Journal of Robotics Research, (2008), 27(6), p737-757.

[https://doi.org/10.1177/0278364908091463]

-

Yu, H -S, K, M -C, Song, J B, “Tendon-driven adaptive robot hand”, The journal of korea robotics society, 9(4), p258-263.

[https://doi.org/10.7746/jkros.2014.9.4.258]

-

Park, J H, “Effect of robot-assisted hand rehabilitation on hand function in chronic stroke patients”, The journal of korea robotics society, 8(4), p273-282.

[https://doi.org/10.7746/jkros.2013.8.4.273]

- Yang, H-D, Park, S-W, Park, J-H, Bae, J-H, Baeg, M-H, “Development of a 16 dof anthropomorphic robot hand with back-drivability joint for stable grasping”, The journal of korea robotics society, 6(3), p220-229.

- Grebenstein, M, , “The DLR hand arm system”, IEEE International Conference on Robotics and Automation, (2011), p3175-3182.

- Dietrich, A, Wimböck, T, Albu-Schäffer, A, “Dynamic whole-body mobile manipulation with a torque controlled humanoid robot via impedance control laws”, IEEE/RSJ International Conference on Intelligent Robots and Systems, (2011), p3199-3206.

- Khatib, O, Sentis, L, Park, J, Warren, J, “Whole-body dynamic behavior and control of human-like robots”, International Journal of Humanoid Robotics, (2004), 1(1), p29-43.

-

Dollar, A M, Howe, R D, “The highly adaptive SDM hand: Design and performance evaluation”, The international journal of robotics research, (2010), 29(5), p585-597.

[https://doi.org/10.1177/0278364909360852]

- Yoshikawa, T, “Manipulability of robotic mechanisms”, The international journal of robotics research, (1985), 4(2).

- Son, J-B, Chen, H, Lee, J-M, “Evaluation of performance index of dual-arm manipulator for multiple shape object handling”, The journal of korea robotics society, 7(1), p9-19.

- Bae, J-H, Park, S-W, Kim, D, Baeg, M-H, Oh, S-R, “A grasp strategy with geometric centroid of a groped object shape derived from contact spots”, IEEE International conference on robotics and automation, (2012), p3798-3804.

- Bae, J-H, Yang, W, Kim, D, Oh, Y, You, B-J, Oh, S-R, “Robotic arm control inspired by human muscle tension effect under the gravity”, IEEE International Conference on Robotics and Automation, (2011), p1404-1411.

-

Khatib, O, “A unified approach for motion and forc control of robot manipulators: the operational space formulation”, IEEE Journal of robotics and automation, RA-3(1), p43-53.

[https://doi.org/10.1109/mra.2010.938840]